中车电动彭再武:商用车用电驱系统可靠性设计与测试

Posted 电车资源

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了中车电动彭再武:商用车用电驱系统可靠性设计与测试相关的知识,希望对你有一定的参考价值。

提醒:点上方↑『电车资源』即可免费订阅

电动汽车资源网讯:“驱动系统将向高效率、高转矩/功率密度、高集成度方向发展。未来,电机驱动系统对独立的电机控制器、电机需求将下降。系统向集成方向发展,测试方法和标准都有不同。”湖南中车时代电动汽车股份有限公司电驱动技术中心主任,高级工程师彭再武表示。

7月20-21日,2018第二届中国新能源汽车测试评价技术发展高峰论坛在深圳坪山盛大举行。本届论坛由深圳市坪山区科技创新服务署指导,重庆车辆检测研究院有限公司与电动汽车资源网联合主办,围绕新能源汽车产业政策解读、新能源汽车整车/动力电池/电机电控及其他核心零部件测试评价、新能源汽车出口认证等内容展开探讨。湖南中车时代电动汽车股份有限公司电驱动技术中心主任、高级工程师彭再武做题为“商用车用电驱系统可靠性设计与测试”的演讲。电动汽车资源网整理彭再武演讲主要内容如下:

湖南中车时代电动汽车股份有限公司电驱动技术中心主任,高级工程师彭再武

一、中车电动简介

湖南中车时代电动是中车集团一级子公司,于2007年成立,是专门从事节能与新能源商用车及其关键零部件研发、制造和销售的企业。中车电动打造了从IGBT元器件到控制器、驱动电机、BMS、整车控制器等关键零部件以及动力系统平台和整车制造的新能源汽车的产业链条,已成为行业全能选手。中车电动已建成“零部件—系统—整车”三级试验检测体系的新能源汽车综合工程试验体系,并通过国家认可委(CNAS)认可。

中 车 电 动 产 品 和 服 务 销 往 全 国 各 省 市 , 并 实 现 海 外 批 量 出 口。中车新能源客车年销6000多台,商用车电驱动系统年销2万多台。

二、传动总成设计与测试

彭再武表示,产品可靠性设计可遵循两个原则,一是总体V模型,二是失效模式和机理分析。在做产品开发时,必须要采用标准化设计思想,沿用标准化模块,多用通用化模块。产品可靠性设计要做好软件仿真分析、失效模式/机理分析、试验测试验证。

此外,在做汽车设计时,大量数据库接入系统才能把可靠性做好。据彭再武介绍,中车电动拥有云智通大数据平台,基于该平台,将整车研发系统数据收集回来。

1.传动总成设计与测试——行星减速系统简介

以城市公交工况为例,其具有如下特点:(1)车速低,平均车速在20~30km/h;(2)启停频繁,站点之间运行时间大多在2min左右;(3)制动工况多,与驱动工况相当。中车电动基于成本、效率等方面因素开发了单级行星减速驱动系统,转矩密度高达17.6Nm/kg。

2.传动总成设计与测试——电机设计与测试

电机是传动总成的核心。要控制传动总成的成本,最主要的是要控制电机的成本。

(1)磁路设计与测试

电磁方案决定了电机的性能,并且通过不同的方案也可以实现同样的技术指标。为了降低电机成本,电机的方案设计就转化为一个以成本为目标、性能为限制条件的方案求优过程。

(2)冷却系统设计与测试

在12L/min 流量以上的情况(实际装车多在15~25L/min )误差可以控制在3% 以内。针对12L/min 以下的情况,流阻受到电机水道的铸造精度比较大(铸造的表面粗糙度较大,在低流量会增加水阻)。

(3)转轴设计与测试

2倍扭矩正反向交变冲击加载100万次,轴承无损伤失效,满足电机全生命周期的可靠性要求。

(4)永磁体材料可靠性设计与测试

系统级判别标准:高温、大电流冲击后,反电动势相差不超过3%。

3.传动总成设计与测试——行星减速器设计与测试

行星减速器关键指标:

(1)齿轮强度及偏载性能设计与分析——齿轮承载能力计算参考标准《DIN3990》(德国标准)。

(2)NVH特性——传递误差分析。

(3)减速器机械寿命( 转轴强度/ 轴承寿命)——转轴及轴承的损伤率。

行星系高加速寿命试验测试方法——《IEC62506 产品加速测试方法》

测试目的:寻找产品薄弱环节,评估产品使用寿命。

行星系高加速寿命试验结果判别方法:

(1)齿形齿向检查: 齿轮磨损是否在设计范围以内。

(2)金相组织检查:评估长时间的运转对齿轮材料级的影响。

(3)轴承关键部件探伤:齿轮探伤、啮合斑点、轴承探伤。

4.传动总成设计与测试——主要测试要求

三、控制总成设计与测试

商用车控制器关键器件有:IGBT、电容、控制系统、复合母排、传感器、高低压插件等。

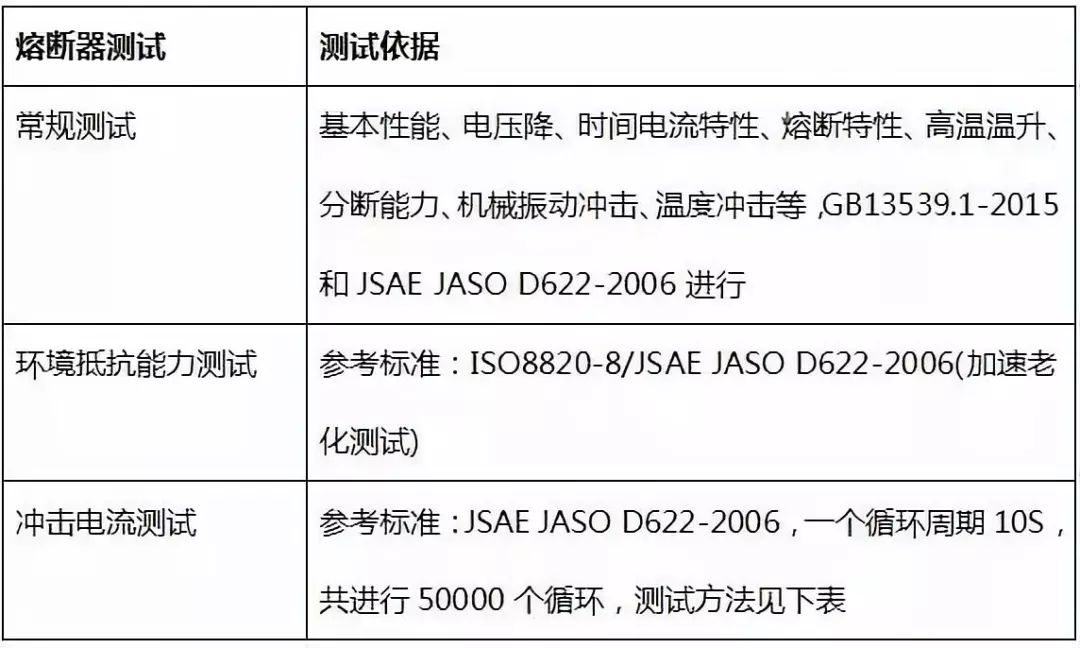

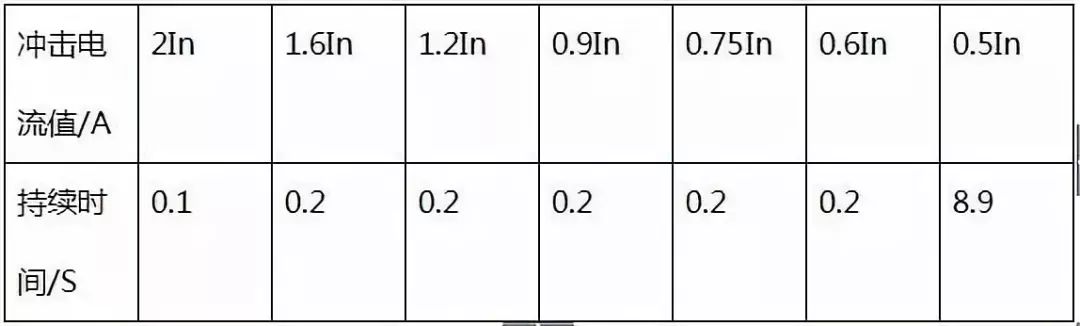

1.控制总成设计与测试——高压直流继电器、熔断器

2.控制总成设计与测试——高压连接器、薄膜电容器

(1)薄膜电容

A.仿真设计

按照预定技术方案,进行电容器在平均公交工况、额定工况、峰值工况下的热仿真,获取电容器温度分布。

B.常规测试

针对各项电气参数以及与控制器匹配性能进行样品常规测试(纹波电压/流、ESL、ESR等)。

测试依据:企标《电动汽车逆变器用支撑电容设计与试验规范》

C.可靠性测试

测试依据:《QTEV 225-2017 电动汽车用电力电子电容器试验规范》。

标准依据:《GB/T 17702-2013 电力电子电容器 》 和 《 SJ/T 11614-XXXX 电动汽车驱动电机系统用金属化薄膜电容器规范 》(未发布)。

(2)高压连接器

当前国内没有统一的汽车连接器执行标准。《QTEV 214-2016电动汽车用高压连接器性能要求》测试项目全面且包括三综合测试,振动防水、老化防水等以前忽略的测试项目。

3. 控制总成设计与测试——IGBT

失效分析

(1)模块失效时,焊层无退化;

(2)IGBT芯片关断失效:器件关断时,元胞栅极接地点电流集中,导致接地点过热或者发生闩锁而使器件失效。

4.控制总成设计与测试——控制/驱动平台HALT 实验

测试目的:设置高于样品设计运行上限的环境应力,加速暴露试验样品的缺陷和薄弱点,从而达到提升可靠性的目的。

测试项目:常温性能试验、高/低温步进试验,振动步进试验,温度循环与三轴六自由度随机振动试验。

测试结果:低温工作极限为-80 ℃,高温工作极限为135 ℃,高温破坏极限为137 ℃,振动工作极限为40Grms。

5.控制总成设计与测试——主要测试要求

6.控制总成设计与测试——电应力测试

彭再武指出,储能方面高压化已成为发展趋势,应综合考虑系统杂散电感,以抑制IGBT的过压。

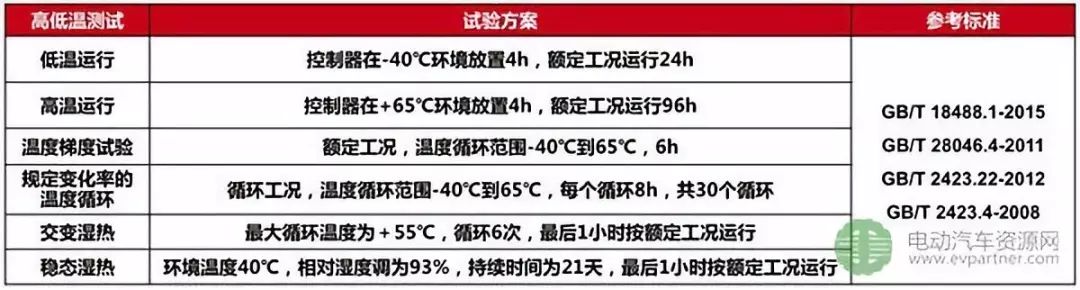

7.控制总成设计与测试——温度应力测试

8.控制总成设计与测试——机械应力测试

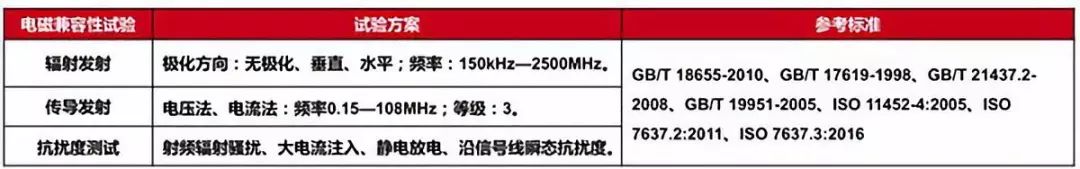

9.控制总成设计与测试——电磁兼容性测试

四、系统匹配测试

驱动系统如何做?彭再武指出,一方面对整车参数进行匹配,另一方面对个性需求进行匹配,以寻求电驱动系统最优方案。他认为,驱动系统将向高效率、高转矩/功率密度、高集成度方向发展。未来,电机驱动系统对独立的电机控制器、电机需求将下降。

最后,彭再武表示,系统向集成方向发展,测试方法和标准都有不同。总成测试应注意的主要问题包括多部件耦合下的测试规范、标准,测试项目识别,台架测试工况等,希望行业专家共同继续探讨基于可靠性的集成测试方法。

(来源:电动汽车资源网 焦点)

版权声明:本文版权为电动汽车资源网所有,转载请务必注明来源(电动汽车资源网)及作者。

点击下方阅读原文

点击下方阅读原文

以上是关于中车电动彭再武:商用车用电驱系统可靠性设计与测试的主要内容,如果未能解决你的问题,请参考以下文章

自动驾驶利器之——智能刹车系统(I/E-Booster 控制系统)