汽车连接器可靠性设计

Posted 线束专家

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了汽车连接器可靠性设计相关的知识,希望对你有一定的参考价值。

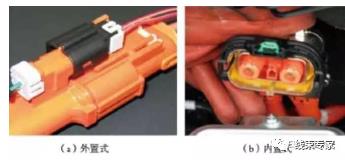

汽车连接器用于实现汽车电信号的传输和控制,线束和线束之间以及线束电气设备之间电连接的基础原件,起连接和断开电力的作用。汽车连接器导体接触件的可靠接触、可靠的电气绝缘性能、可靠的机械连接,保证汽车电信号的可靠传递和部件的有效控制。

汽车连接器的主要失效模式

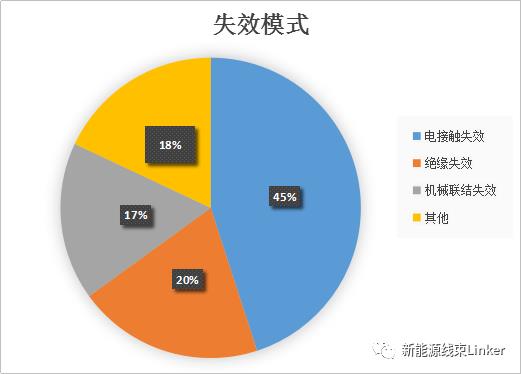

现场使用及实验数据表明,汽车连接器的失效模式有电接触失效、绝缘失效、机械联结失效及其他失效模式,各失效模式占比见图1。

图1 连接器失效模式占比

汽车连接器失效模式特征见表1

失效模式 |

失效模式特征 |

电接触失效 |

引起电连接器失效的主要因素是接触电阻变化,表现为接触电阻不断变化,异常发热,出现氧化、烧蚀、断路等现象,严重者损坏绝缘,造成短路着火。 |

绝缘失效 |

绝缘异常车辆出现报警,耐压能力下降,出现绝缘击穿,短路烧蚀,更甚引起车辆着火。 |

机械联结失效 |

插头、插座因环境应力、机械应力造成损伤,无法正常插拔、或联结能力下降、失效。 |

其他失效 |

电缆锁紧结构匹配不合适,外力作用下电缆往复运动,产生导线疲劳断裂,绝缘破损等失效。 |

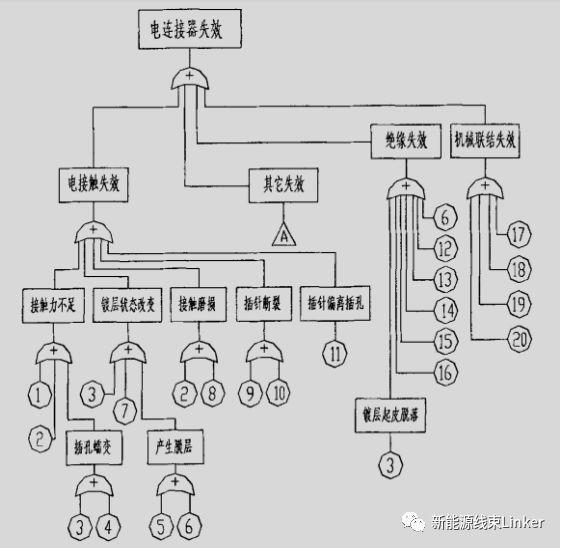

汽车连接器的故障树分析

使用故障树分析法对汽车连接器失效模式进行分析,汽车连接器的故障树分析见图2。

一、电接触失效原因分析

(1)电接触压力不足。

连接器通过插针和插孔接触导电,插孔为弹性元件,其质量优优劣对电连接的可靠性至关重要,插针插入插孔插孔产生弹性变形,进而对插针产生接触压力,接触压力的不稳定或减小会影响接触电阻的不稳定,在一定的振动、冲击应力作用下,弹性原件发生产生恢复性弹性变形,振动、冲击应力足够大,作用时间足够长,就会造成瞬断故障。插针插孔长期受作用力和反作用力,插孔弹性元件逐渐产生永久行变形,出现应力疲劳松弛现象,尤其在接触点及环境温度的作用下,插孔会出现蠕变现象,接触压力减小,接触电阻增大。

(2)接触磨损。

插拔磨损:汽车连接器插合分开时,插针与插孔之间在一定的接触压力作用下,由于相对运动而产生摩擦,在摩擦过程中,会出现接触表面的光洁度损伤,几何形状改变、擦伤、粘连、 产生磨屑,材料转移等,同时还伴随有热量产生。随着插拔次数的增加,插针插孔的表面镀层金属被磨损,露出基底金属,在周围环境作用下产生腐蚀,形成接触不良。接触对表面磨损的程度与接触压力的大小,接触摩擦部位表面光洁度,接触对表面镀层品种、 硬度、质量、接触对导向部位圆角是否光滑以及插孔接触部位几何形状等因素有关。在 接触压力大,插针头部及插孔内孔口部圆角连接差,接触部位粗糙度高,镀层材料硬度 低,镀层质量差的情况下,接触对磨损更为严重。连接器的插拔寿命也低,接触稳定性也差。

微动磨损:微振是发生在两个具有小幅振动的相对运动的两个表面的磨损现象,其振幅为 1—100um,主要是温度循环引起的热胀冷缩和背景的振动,汽车连接器因其工作工况中,振动及热冲击同时存在,因此微动频繁发生。例如电连接器按照5℃/h波动,循环20次,插针(黄铜制造)的热膨胀系数为2x10-5/℃,插针长度为 5mm,则其微振幅度可达5um。试验表明,这种微振达到数百万次以后,就有可能严重影响电接触的可靠性。比如汽车运行5h,振动频率 1000Hz,相当于产生1800万次的微振。

美国的MichealBryant于1994年提出了下述微振失效模型,将失效划分了7个阶段。

(1)洁净的微观突起的接触;

(2)微振运动使微观突起接触暴露于锈蚀作用之下,形成锈蚀膜层;

(3)微振的反向运动刮削膜层,一部分落入“谷”中,同时有一部分压入接触

部分;

(4)一步的微振再次将接触部分暴露于锈蚀作用之下;

(5)微振运动使微观突起产生塑性变形,使锈蚀膜层碎裂,并使碎末与突起的

金属混合:

(6)微观突起逐渐被锈蚀物污染,接触电阻增加;

(7)最后锈蚀碎末填满“谷”中,在两接触表面之间形成厚度至少为20nm的绝缘层,连接完全失效。

微振失效模型图见图3

二、电接触可靠性设计

连接器电接触可靠性设计重点是以下参数的设计:接触电阻、插拔力、接触正压力。

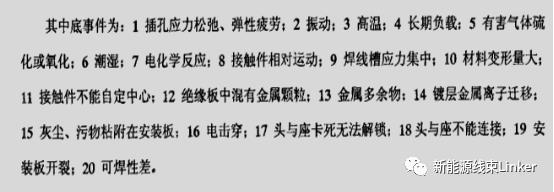

接触电阻设计

依据电接触理论,接触电阻R= RC + Rf + Rp,式中:

Rp—为导体电阻,它是端子和引出线的奥姆电阻之和,其大小决定于端子和引出线所选 用的材料、截面形状及长度尺寸。

RC—集中电阻,当两个端子彼此接触时,其表面不可能完整地接触,微观上是点与点 的接触。当电流由一个接触件流向另一个接触件时,电流线就受到收缩而产生阻力,因而产生的电阻就称为收缩电阻。

Rf—膜层电阻,它是接触件表面上的粘着膜、表面晦暗膜及薄膜所产生的电阻。

接触电阻的影响因素:材料本身的特性,接触压力、生产工艺能力等。

端子材料选用

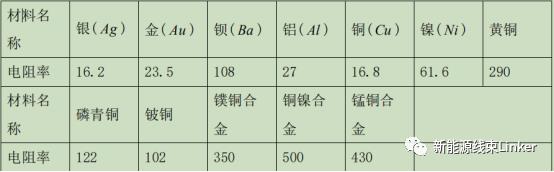

下表为典型金属的电阻率

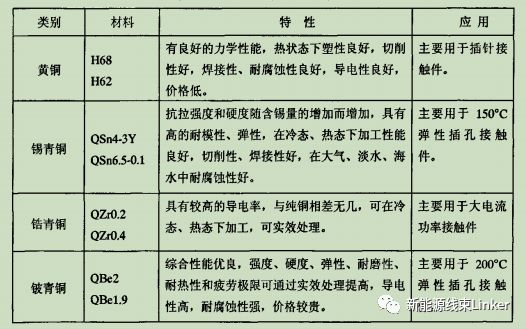

下表为铜合金的性能

选用高导电率或低电阻率的端子材料(黄铜的导电率约为 13﹪,磷青铜导电率约为 26﹪,铍铜可大达 40﹪),是降低接触电阻最有效的方法。

端子材料选择的基本要求:

导电性-高导电率、低电阻率,降低接触电阻;

延展性-有助于端子成型;

硬度-提高机械 磨损能力及增大接触面积,减小接触电阻;

降伏強度-屈服强度,在机械与材料科学的定义是材料开始产生塑性变形(永久变形)的应力值,在弹性范围内有大的位移;

弹性模数-较高的弹性模数表面膜容易破坏,有利于降低表面膜接触电阻,较低的弹性模数则可增大弹性变形的接触面积;

应力松弛-端子长时间受力或高温,抗拒负载能力仍能维持;

硬度(Hardness)-減少端子金属的磨損。

接触件插拔力设计

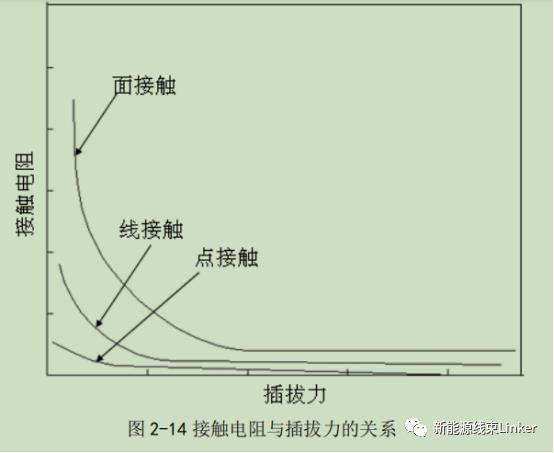

在影响接触电阻的因素中,接触压力的影响最大,但接触压力一般是无法测量的。

接触件在插入和拔出时为克服弹性接触产生的阻力所需要的力,称为接触件插入力和 拔出力,根据胡克定律,当接触压力越大,为克服弹性接触产生的阻力所需要的力也 越大,也就是插拔力越大,因此从某种意义上来说插拔力就是在弹性接触件正压力作 用下,接触件间产生的摩擦力。

插拔力在一定区间变化时,接触电阻的变化较明显,除此之外的区域,接触电阻的 变化相对钝化,即使插拔力增加很多,接触电阻也并未明显减小 。从经济性角度考虑, 超过一定限度,再要求通过增大插拔力来减小接触电阻,没有实际意义 。所以,为减小接触电阻,不应仅从插拔力去考虑。

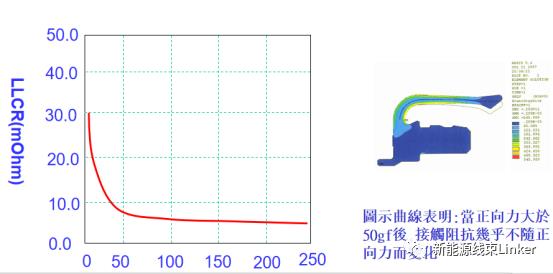

接触件的接触压力

接触压力是彼此接触的表面产生并垂直于接触表面的力,影响着电接触性能,

由于机械或环境应力而使正压力减少, 会引起接触电阻的增加,若超出规定值将引起电路失效。

在连接器 smart化的趋势下,接触压力的设计必須非常精准。

保持力太大的缺点:

(1)增加端子插入力,易造成端子变形;

(2)增加housing 內应力,易造成housing 变形。

保持力太小的缺点:

(1)接触压力不夠,造成接触电阻大,接触不良;

(2)端子易松脱。

下图为接触压力与接触电阻的变化分析

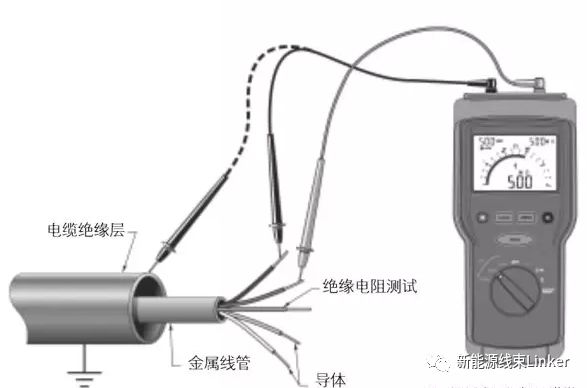

绝缘失效分析及可靠性设计

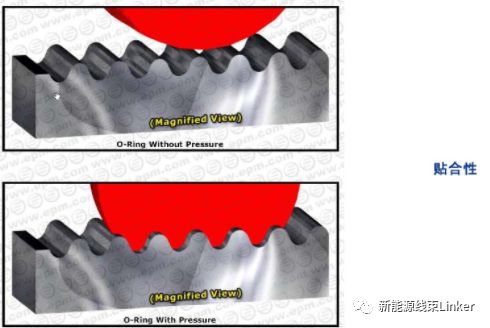

密封结构设计不合理:

a、密封胶圈压缩量不足,线束平顺安装密封无问题,折弯后密封失效;

b、耐老化性能及机械性能差,长期使用老化开裂,导致密封失效,密封结构设计时优先选用径向密封结构;

c、凝露:

空气主要由干空气、水汽、尘埃组成。通常湿度是指空气中水蒸气的含量,饱和湿度是单位体积的空气在一定温度条件下所能包含的水汽量的最大限度;

饱和湿度与空气温度有关,温度越高,所含水分越多。30%~60%的相对湿度是对于一般电气设备比较适宜的。如果保持空气绝对湿度不变,降低空气温度,温度降低到一定值时空气中湿度会达到饱和,继续降温,空气中水分就会析出,这种有液态水析出的现象称为“凝露”。露点温度是含湿量和大气压力保持不变的前提下能使空气相对湿度达到100%的温度。

试验室条件下的凝露现象主要包括两种情况。一种是出现在升温阶段,升温过程中壳体表面温度低于环境温度,壳体外表面的空气遇到低于露点温度的产品表面时,水气会凝结在壳体外壁,形成凝露。

另一种是出现在降温阶段,外部环境先降温,所以壳体内壁比内部空气温度低,如果壳体内壁温度达到内部空气的露点温度,壳体内壁就会形成凝露。

我们要解决的凝露问题主要是第二种,避免内壁产生凝露影响内部电气元件性能。凝露是温度与湿度共同作用的结果,环境湿度高,气候温差大,容易产生凝露 ;

我国地域辽阔,气候差异巨大,在沿海环境湿度大,西北地区温差变化大,此类区域一般更易产生凝露。

在金属表面涂覆硅胶干燥剂涂层后,当金属表面温度低于露点温度有水分析出时,首先被吸附到金属表面涂层中,吸附饱和后才会出现凝露。所以在金属表面涂覆硅胶涂层,在一定时间内可有效延缓凝露的产生,但并不能达到除湿的目的,且增加了加工和维护成本还有就是加装透气阀。

d、虹吸:

下图为变速箱油冷却阀N509插头渗防冻液,防冻 液沿N509插头(1)号线进入变速器电脑J217插头(7)号导致故障(液体虹吸现象)

外壳之间由绝缘板和空气隙组成,绝缘板的抗电强度一般比空气隙高,因此在正常条 件和低气压条件下,电击穿通常首先发生在空气隙中,特别在尖角棱边处空气隙被击 穿产生飞弧由于电弧,的高温将附近的绝缘材料表面烧焦碳化而短路,造成绝缘失效。

►

►

►

►

►

►

►

►

►

►

►

►

►

►

►

►

►

温馨提示:

高质量线束学习社群《线束设计与工艺学院》 知识星球已经开通,不定期更新线束行业干货知识,欢迎扫码加入!

在看是一种鼓励|分享是最好支持

关注线束,连接你我;专注线束,链接世界!

我们期待与您的交流

长按图片识别小程序即可留言

以上是关于汽车连接器可靠性设计的主要内容,如果未能解决你的问题,请参考以下文章