Micro Reactor连续化合成EDA

Posted 豪迈化工技术

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了Micro Reactor连续化合成EDA相关的知识,希望对你有一定的参考价值。

引言

乙二胺(EDA),又称为1,2-二氨基乙烷,1,2-乙二胺,乙亚胺,双酮嗪等,乙二胺是最简单的二胺,为脂肪族二元胺,分子式为NH2(CH2)2NH2。1871年由Hofmann首次制得。

图1 乙二胺结构式

乙二胺是一种重要的化工原料和精细化工中间体,具有碱性和表面活性等特点,被广泛应用于医药、农药、染料等领域,还可用作环氧树脂固化剂、乳化稳定剂和抗电剂等。

世界上乙二胺主要的生产厂家有:陶氏化学、联碳化学、BASF、BAYER等,国内有30多家乙二胺生产厂家,但由于我国乙二胺生产厂家存在生产规模小、成本高、环境污染大及产品质量差等问题,绝大多数生产厂家都处于停产或半停产等非正常生产状态。鉴于上述问题,我国乙二胺需求的90%以上依赖进口,乙二胺也成为我国亟待发展的精细化工中间体之一。

目前,工业上生产乙二胺的工艺主要是二氯乙烷法(EDC)和乙醇胺法(MEA),全球范围内上述两种工艺生产乙二胺的产量分别占60%和40%左右[1],其他合成方法如,环氧乙烷法、乙烯氨化法、氯乙酰氯氨化法等,由于原料和成本等问题,尚未实现工业化生产。二氯乙烷法原料易得、价格低廉,反应过程中不使用催化剂,且副产物为乙醇胺法不能产生的多乙烯多胺,产品灵活性高,从目前的市场需求:从乙二胺为中心转向多胺,因此,二氯乙烷法的产品分布更为有利[2,3]。

但是,目前工业化的生产方法均为间歇操作,存在反应条件苛刻、安全性差、反应周期长、效率低、产品收率低、设备腐蚀严重、环境污染大等诸多问题。本文采用二氯乙烷法,结合微通道反应器的优势:换热、传质效率高、反应条件精确易控、实现连续化操作、绿色环保、安全性高等,实现连续氨化合成乙二胺合成。

1 实验研究

1.1 实验原料和仪器设备

(1)实验原料:1,2-二氯乙烷(分析纯)、液氨(高纯)。

(2)仪器设备:山东豪迈化工技术有限公司自主研发的伞形微通道反应器及其配套进料系统(计量泵)、换热系统(加热制冷一体机)、检测系统(安捷伦7890B气相色谱仪)等。

1.2 反应原理

主反应

副反应

1.3 工艺流程和反应装置

运用伞形微通道反应器合成EDA。具体工艺流程如下:

图2 微通道反应器合成EDA工艺流程图

1—液氨(原料罐);2—1,2-二氯乙烷(试剂瓶);3—液氨进料泵;4—二氯乙烷进料泵;5—加热制冷一体机;6—微反应器;

7—背压阀;8—产品接收瓶;

工艺流程描述:反应系统主要分为进料系统、换热系统、混合和反应系统,两种原料分别通过进料泵计量输送进入微反应器,加热制冷一体机提供反应温度需求,在微反应器内完成混合和反应后,经过后处理,得到反应产品。

反应装置:豪迈哈氏合金微反应器(耐压可达5.5MPa)、柱塞进料泵、加热制冷一体机、背压阀等配件。

图3 微通道反应器合成EDA实验装置图

1.4 实验操作过程

1、通过加热制冷一体机精确控制微反应器内反应温度,无纸记录仪实时监控、显示微反应器换热管路及各反应片的温度,设定好加热制冷一体机的温度,并开启循环,待微反应器系统达到设定的反应温度后,开始进料;

2、用双柱塞进料泵分别控制原料1,2-二氯乙烷和液氨的进料流量,其中液氨进料泵后加一背压阀,调整一定的压力值,确保液氨精确计量和液态进料,稳定一定时间后,在出料口收集产物;

3、通过调整进料泵的流量、产物出口位置来调整反应的停留时间,产物用气相色谱仪分析。

2 结果与讨论

2.1原料配比对反应的影响

原料配比会影响反应速率和反应的选择性,采用高纯液氨,反应温度160℃,系统压力3MPa,停留时间50s,考察原料配比对反应的影响,得到如下数据表格。

表1 原料配比对反应的影响

由上表可以看出,随着氨烷进料比的增大,二氯乙烷的转化率不断提高,乙二胺的选择性也不断提高,但是当液氨的量增大到一定的量后,二氯乙烷转化率和乙二胺选择性增大不再明显,确定反应氨烷进料比为4:1。

2.2 反应压力对反应的影响

采用高纯液氨,反应温度160℃,氨烷进料流量比为4:1,停留时间50s,考察反应压力对反应的影响,得到如下数据表格。

表2 反应压力对反应的影响

由上表可以看出,当反应压力低于1MPa时,二氯乙烷转化率较低,当压力升高到3MPa时,二氯乙烷转化率达到99.3%,乙二胺选择性达到54.1%,压力继续升高对原料转化率和产品选择性影响都不明显,确定反应压力为3MPa。

2.3反应温度对反应的影响

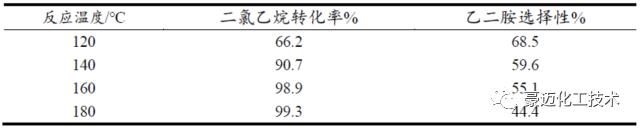

采用高纯液氨,反应压力3MPa,氨烷进料流量比为4:1,停留时间50s,考察反应温度对反应的影响,得到如下数据表格。

表3 反应温度对反应的影响

由上表可以看出,随着反应温度的升高,二氯乙烷的转化率提高,乙二胺的选择性不断下降,原因可能是温度过低会减慢反应速率,温度过高,又导致副反应增多,目标产物选择性下降,确定最佳反应温度为160℃。

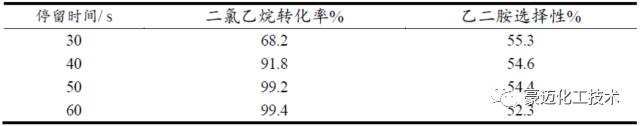

2.4 停留时间对反应的影响

采用高纯液氨,反应温度160℃,反应压力3MPa,氨烷进料流量比为4:1,考察停留时间对反应的影响,得到如下数据表格。

表4 停留时间对反应的影响

由上表可以看出,随着停留时间的增长,二氯乙烷的转化率不断提高,但停留时间再增长,会导致副反应增多,目标产物选择性下降,最优停留时间为50s。

2.5微反应器与传统釜式效果对比

表5 微反应器与传统釜式效果对比

由上表可以看出,微反应器跟传统釜式反应效果对比,优势较为明显,主要体现在四个方面:

1.反应压力降低,操作安全性提高;

2.停留时间大大缩短,生产效率明显提高 ;

3.原料转化率和产品收率有明显提高,降低了生产成本;

4.将传统间歇釜式转化为微反连续化生产。

3 结论

使用豪迈化工自主研发的微通道反应器制备乙二胺,最优条件:采用高纯液氨,反应温度160℃,反应压力3MPa,氨烷进料流量比为4:1,停留时间50s,制得乙二胺,与传统工艺相比较,具有明显的优势:微反应器换热、传质效率高,原料利用率、产品收率高,反应温度、压力精确易控,方便实现连续化操作,绿色环保、安全性高,生产效率大大提高。可见,微通道反应器在精细化工中间体领域具有广阔的应用前景。

参考文献:

[1]Texaco Chemical Inc. Decolorization of Polyethylene Polyamines Using Ruthenium: US, 5364971[P]. 1994-11-15.

[2]Zagidullin R N. Amination method for the production of ethylenediamine and polyethylene polyamines from awueous ammonia and 1,2-dichlorethane: Russ, 2226189[P]. 2004.

[3]BASF SE. Method for Producing Ethylene Amines: US, 249307 A1 [P]. 2008-10-09.

如有需转载请注明出处或联系我们

联系人:任经理

工艺室邮箱:hggyb@himile.com

设备室邮箱:hgsbb@himile.com

以上是关于Micro Reactor连续化合成EDA的主要内容,如果未能解决你的问题,请参考以下文章

C# WPF MVVM开发框架Caliburn.Micro Screens, Conductors 和 Composition⑦