PCB表面处理工艺

Posted madmanazo

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了PCB表面处理工艺相关的知识,希望对你有一定的参考价值。

公号阅读更加精彩:《PCB表面处理工艺》

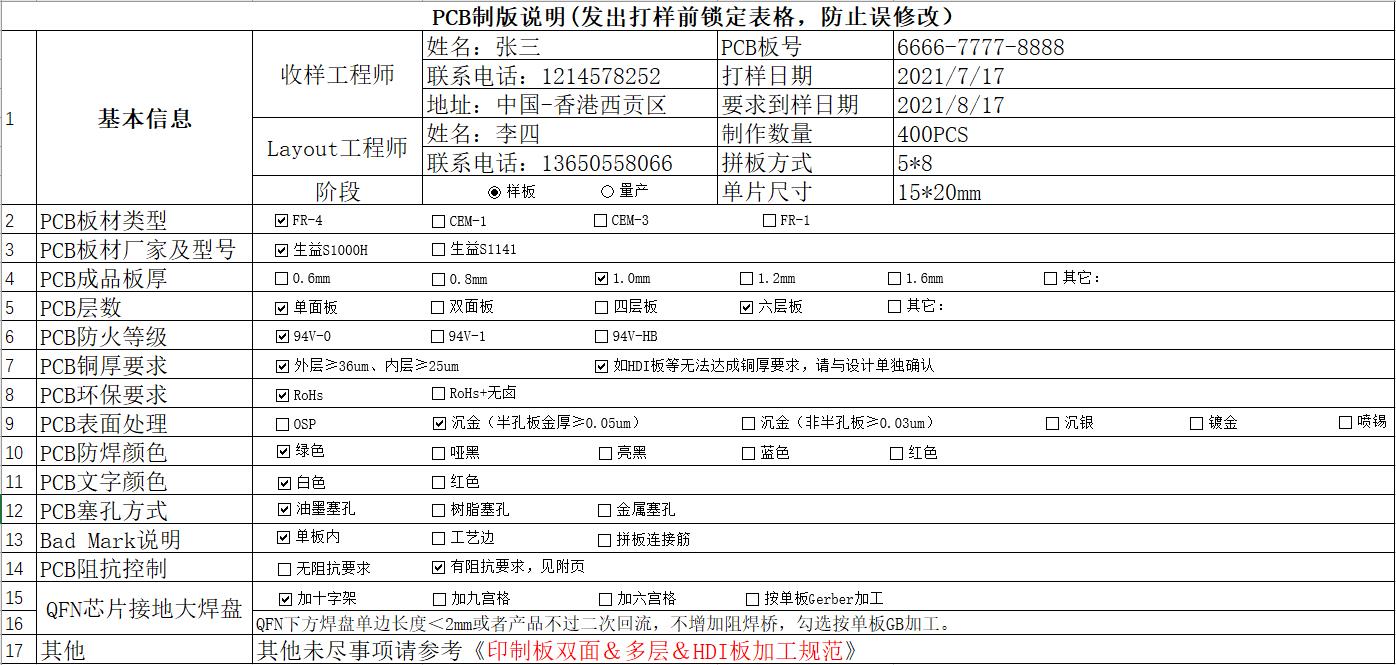

每次打样PCB都会提供一份PCB制板说明给板厂,其中必然包含PCB表面处理工艺。

可能很多大厂的硬件标准化都做得很好了,新手参照以前的打样单去搞就行,但往往没搞清楚PCB各种表面处理工艺的优缺点、适用性。

本文对常用PCB表面处理工艺做细致分析。

一、为什么要进行表面处理

用铜而不用其他材料(如银)作为PCB的电子线路主材料是基于成本、材料特性、可制造性等做了一个平衡。

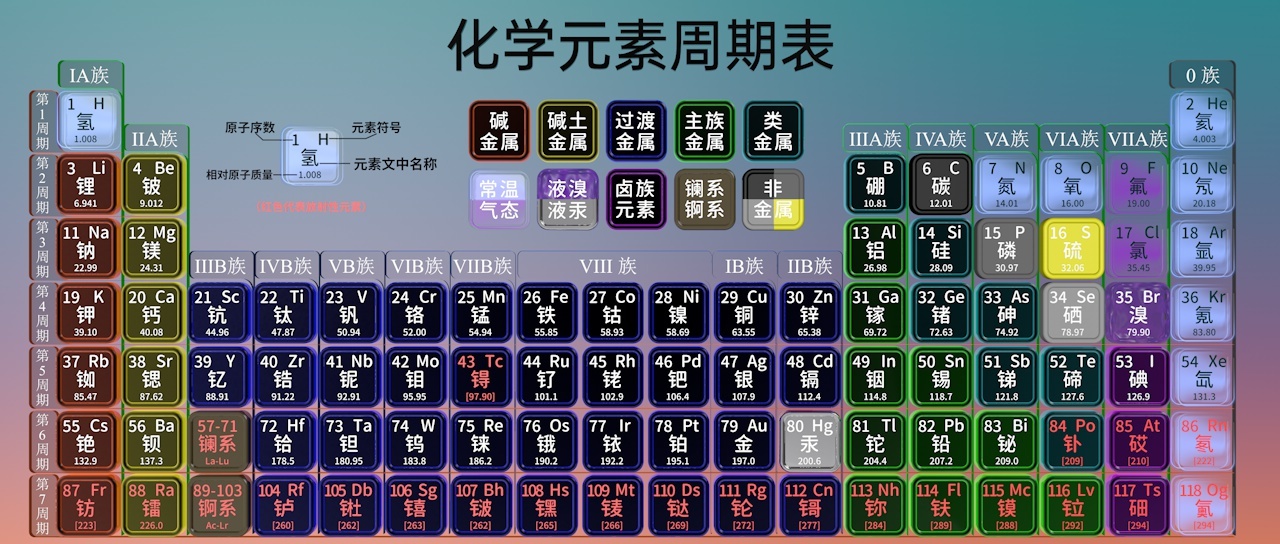

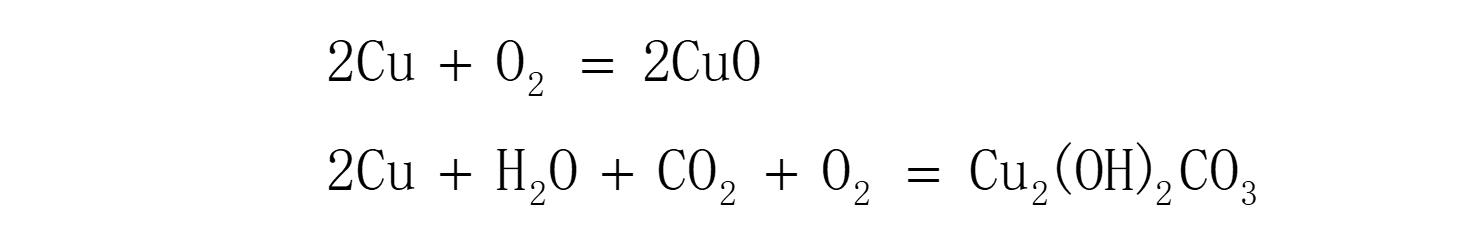

但铜作为有色金属还是比较活跃的:

其存放在空气中表面容易生成氧化铜;如果环境潮湿,还可能吸收空气终的CO2和水生成碱式碳酸铜(铜绿):

铜被氧化后,其氧化层会造成假焊、虚焊,甚至焊盘与元器件直接无法焊接。所以才会对PCB上裸漏铜进行表面处理。

所谓PCB表面处理工艺,即在焊盘表面涂(镀)上一层物质,保护焊盘不被氧化。

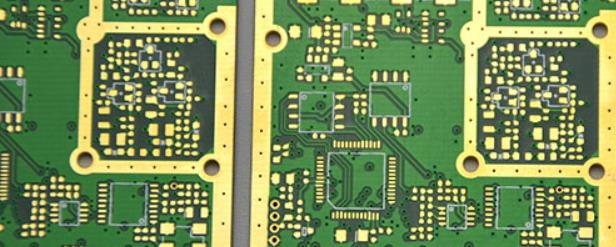

二、PCB表面处理工艺对比

目前板厂能提供的PCB表面处理工艺有喷锡、OSP、沉金、沉银、镀金、沉锡等。但常用与常见的不过四种:OSP、喷锡、沉金、镀金。

**OSP工艺:**即防氧化,偏红色黄铜(类似于裸铜板)

- 优点:价格较低,表面平整度好,在没有被氧化的情况下焊接性良好。过期3月左右的板子还可以再做一次表面处理重新使用。

- 缺点:容易受到酸及湿度影响,二次回流焊接效果差,特别是对大批量一面一面贴的产品,二次回流时间长。OSP处理的板子如果没有真空包装,存放3月左右后需重新做表面处理,打开包装后要在24小时内用完。OSP为绝缘层,测试点需要加印锡膏去除原来的OSP层才能更好接触做电性测试。

**喷锡工艺:**HASL,也叫热风平整;喷锡工艺又分为有铅喷锡和无铅喷锡。是在PCB表面涂覆熔融锡(铅)焊料并用加热压缩空气整(吹)平的工艺,使其形成一层既抗铜氧化,又可提供良好的可焊性的涂覆层:

- 优点:价格适中,焊接性能佳

- 缺点:采用喷锡工艺的PCB表面平整度差,不适合用于焊接引脚密集型IC;特别是对于多次过炉(双面SMT)工艺,二次过炉时第二面喷锡因第一次高温已形成滴落形锡珠导致更加影响焊接效果。

**沉金工艺:**ENIG,沉金是在铜焊盘表面包裹一层镍金合金,故表面呈金黄色。

- 优点:不易氧化,可长时间存放,表面平整度较高,适合用于焊接细间隙引脚及焊点较小的元器件。沉金板可以重复多次过回流焊也不太会降低其可焊接性。趋肤效应对信号没有影响。

- 缺点:成本较高,焊接强度较差;因为使用使用无电镀镍制程,容易有黑盘产生,但现在板厂工艺逐步提升控制得比较好了。此外由于镍层随时间氧化长期存放可靠性是个问题,但真空包装也能延缓氧化。

做沉金板一般都有沉金厚度要求,通常板厂沉金厚度在0.02540.1um(1U’'4U’’)之间。

现在很多板厂直接问你做多少U’’,U’‘是毫英寸的意思,读麦;1um=40U’’;要注意识别区分。

沉金越厚越贵,一般非半孔板我们做1U’’,半孔板做2U’’,可作参考;具体也可视公司产品而定。

**镀金工艺:**镀金一般是在PCB表面先镀上一层镍再镀上一层金,镀镍主要是为了防止金和铜之间的扩散效应。

电镀镍金分为镀软金和镀硬金;前者表面不亮主要用于芯片封装时打金线,后者表面平滑坚硬且耐磨,表面光亮一般用于金手指、导轨安装边等耐磨要求的地方,从而提高产品耐磨性能和拔插次数。

- 优点:硬度高,耐磨损,不易氧化。

- 缺点:镀金容易产生金丝短路,焊接强度较差,成本较高;趋肤效应不利于高频信号传输

浸金板金厚一般0.050.1um,全板镀金厚度一般0.10.3um,金手指金厚一般0.3~0.5um。

推荐阅读:

《射频&天线设计-802.11初识》

《射频&天线设计-阻抗匹配》

《射频&天线设计-Г、RL、VSWR、S》

《射频&天线设计-连接器与线缆》

《射频&天线设计-dB知多少》

《射频&天线设计-Smith圆图》

《射频&天线设计-Smith应用实例》

《Saturn PCB Design Toolkit分享》

《低压系统内设备的绝缘配合笔记一》

以上是关于PCB表面处理工艺的主要内容,如果未能解决你的问题,请参考以下文章