电动变焦镜头的控制

Posted Arrow

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了电动变焦镜头的控制相关的知识,希望对你有一定的参考价值。

电动变焦镜头的控制

1. 简介

- 电动变焦镜头的驱动控制器:

- AN41908A (Panansonic,参考代码)

- MS41xx (其MS41908M与AN41908A完全兼容)

- VD_FZ:Focus zoom sync. signal input (调焦变焦同步信号输入, 马达控制开始信号)

- VD_IS: Iris video sync. signal input (光圈控制图像同步信号输入, 光圈控制开始信号)

- PLS1: Pulse 1 output (脉冲1 输出)

- PLS2: Pulse 2 output (脉冲2 输出)

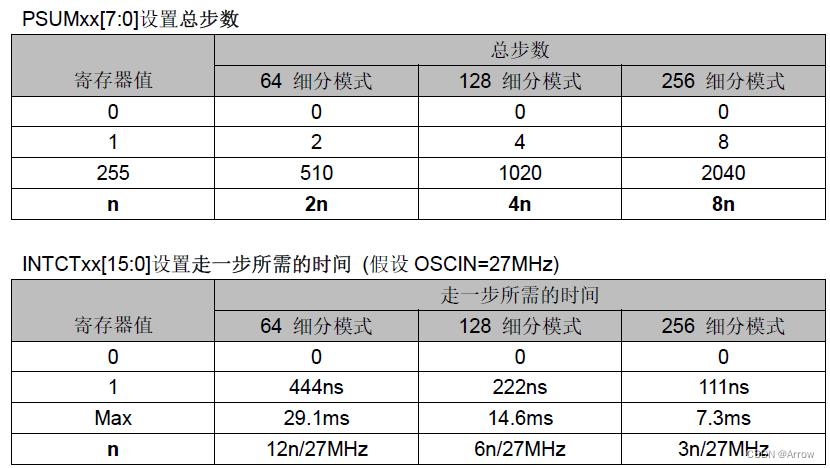

- INTCTxx[15:0]:设置每一步的时间(相应的,即转动速度)

- PSUMxx[7:0]:每个VD_FZ 时段内转动总步数

- 1-2相是半步:每个正弦周期分成8步

- 2-2相是整步:整步步数是半步的一半, 即每个正弦周期分成4步

- 无论2-2相,还是1-2相,PSUMxx的值 每8对应电机的一个整步, 比如 PSUM=16 走完后就刚好是电机的2个整步角

1.1 VD_FZ

1.1.1 VD_FZ的功能

- VD_FZ 是 MS419XX 芯片的马达驱动控制部分的开始控制信号(一般上升沿触发表示开始,使用普通 IO 控制即可),当 VD_FZ 上升沿到来时,芯片会根据寄存器的配置来驱动电机走相应的步数。

- 要将写入马达驱动控制部分的寄存器的值生效,都要用 VD_FZ 信号来触发。这个信号关系到与设置的电机转动时间匹配问题,所以要保证信号的稳定、准确。

- VD_FZ信号的周期不能比设置电机转动时间短,否则会出现电机没转完设置走的步数就重新开始走下一个 VD_FZ 触发的设置走的步数了,电机没走的步数就被取消了,这样就“丢步”了;

- VD_FZ 信号的周期也不要比电机转动时间长太多,间隔太长会影响转速较高的情况下的转动效果,会有较明显的停顿感,电机转动的相电流波形也会比较差。建议 VD_FZ 信号周期时间比设置的电机转动时间长 10 到 20us,这样在高速下也会有好的转动效果。

1.1.2 VD_FZ的频率 (50Hz/60Hz与视频帧同步)

- 如果 MS41 系列是用来驱动镜头做对焦建议 VD_FZ 信号和视频帧频同步, 如果不同步可能在一帧视频中间位置电机在两个 VD 间停止时间比较长时可能会引起视频卡顿现象。

- VD 周期最小是多少? 由于每次 VD 后都要延时 DT1+DT2 的时间, DT1+DT2 在27MHz 时钟下设置成 1 的最小延时都是 303.4uS DT1+DT2=303.4+303.4=606.8us , 如果时钟频率低此延时还会更大,理论上 VD 间隔 607us 就可以正常工作,但实际测试对加减速要求比较高的一般设置 2-5ms 已经足够,一般情况下10-20ms 加减速都可以,具体情况要根据系统负载等参数计算。

1.2 控制电机的速度

- 通过 INTCTxx[15:0] 寄存器设置每 STEP 走动的时间来控制电机的速度。

1.3 64 细分 128 细分 256 细分的区别

- 一个正弦波分成 64 步走和分成 256 步走效果是有差异的,分成 256 步走更加精准和平稳。

1.3 MS41xx的输入频率(OSCIN)

- MS41xx 系列输入的频率范围 15MHz-30MHz 都可以,输入不同的时钟时计算好内部寄存

器值是同样的效果。 频率不能太高不建议超过 30MHZ,也不能太低建议不要低于 15MHZ,

时钟来源可以是有源晶振,可以是主芯片的时钟输出,只要保证 50%的占空比时钟频率在

这范围都可以正常工作。

1.4 SPI的通信速度

- MS41 系列的 SPI 通信速度是 1MHz-5MHz,按照 2MHz 的通信速度计算操作一个寄存器大

概需要 12uS 的时间。不建议低于 1MHz,理论上也可以工作,但更新数据速度较慢。

2. MS41928M

2.1 关键寄存器

- α \\alpha α电机寄存器:22H~25H

- β \\beta β电机寄存器:27H~2AH

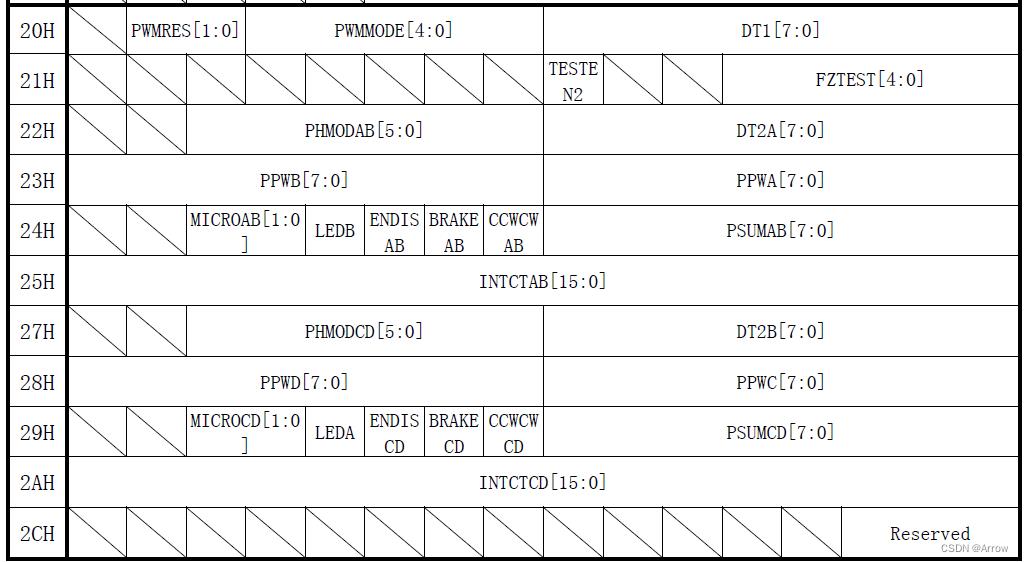

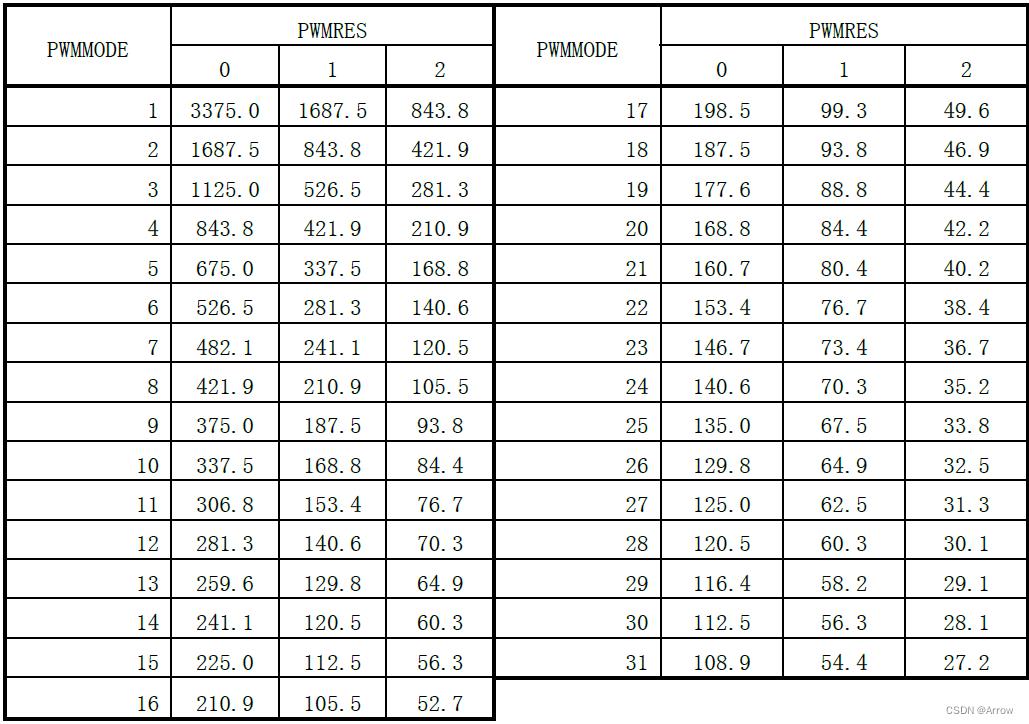

2.1.1 微型步进输出PWM的频率(分频)

- PWMMODE=0与PWMMODE=1的输出值一样

- OSCIN:系统时钟

- PWM频率的计算公式:

f P W M = f O S C I N V P W M M O D E ∗ 2 3 ∗ V P W M R E S f_PWM = \\frac f_OSCIN V_PWMMODE * 2^3 * V_PWMRES fPWM=VPWMMODE∗23∗VPWMRESfOSCIN - 当

f

O

S

C

I

N

f_OSCIN

fOSCIN=27MHz时,输出的PWM的频率如下表(其单位为kHz):

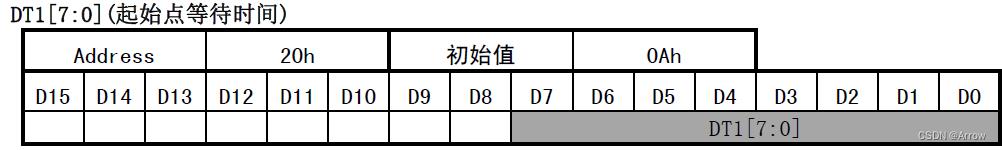

2.1.2 起始点等待时间

- DT1[7:0]设置数据写入系统的延时时间(起始点等待时间)

- 电机可以精确地在起始点等待时间从“1”到“0”翻转后被激活。启示点等待时间从视频同步信号(VD_FZ)的上升沿开始计算。

- 下表基于 f O S C I N f_OSCIN fOSCIN=27Mhz

| DT1[7:0] | 起始点等待时间 |

|---|---|

| 0 | 禁止 |

| 1 | 303.4us |

| 255 | 77.4ms |

| n | nx8192/27MHz |

2.1.3 起始点激励等待时间

- DT2A[7:0]和DT2B[7:0]设置α电机和β电机开始转动前的等待延迟时间。

- 电机在起始点激励等待时间从“1”到“0”翻转后开始转动。等待延迟时间从视频同步信号(VD_FZ)的上升沿开始计算。

- 下表基于 f O S C I N f_OSCIN fOSCIN=27Mhz

| DT2A[7:0] / DT2B[7:0] | 起始点激励等待时间 |

|---|---|

| 0 | 禁止 |

| 1 | 303.4us |

| 255 | 77.4ms |

| n | nx8192/27MHz |

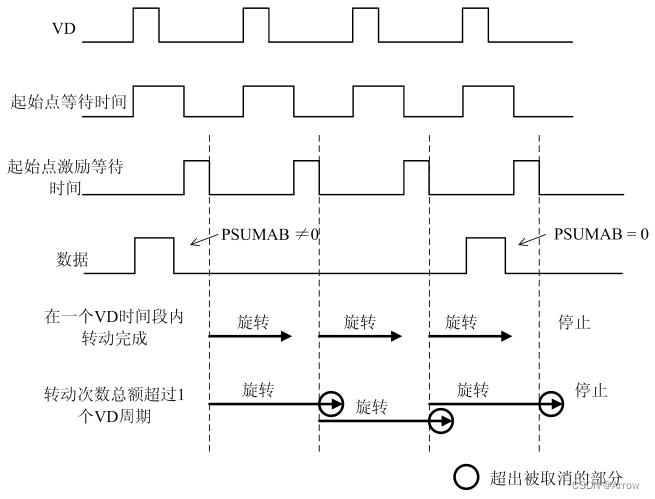

- 等待时间与VD_FZ的关系

- 1 个VD 的时间间隔内的电机的转动次数设置PSUMAB[7:0]步进电机步进数。

- 每次VD 脉冲输入时,电机转动所设置的次数。因此,设置次数为“0”是可以停止电机的转动。

- 当设置的转动次数总额超过了1 个VD 脉冲的时间,超出部分会被取消。

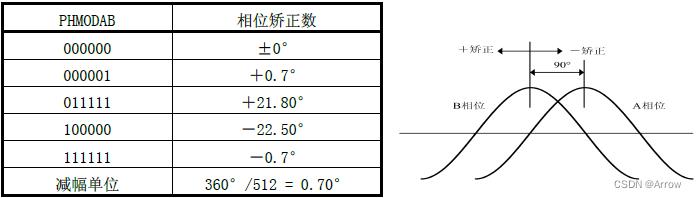

2.1.3 相位矫正

- α电机和β电机电流的相位差分别由PHMODAB[5:0]和PHMODCD[5:0]设置。默认为90°设置1 个

单位为0.7°同时数据可以取正反偏差

- 步进电机线圈之间的相位差一般为90°。但是,因为电机的不同,或者工艺偏差,相位差也会偏

移出90°。因此,即使驱动波形电流的相位差90°,但是电机本身不是相差90°,也会产生转矩纹波,噪声还是存在的。 - 这个设置主要是减少由于电机变化时产生的转矩纹波。

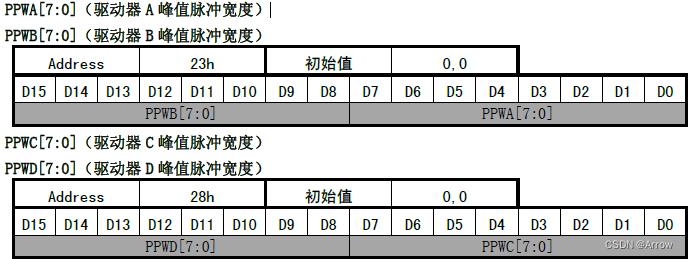

2.1.4 设置驱动能力(最大占空比、峰值脉冲宽度、电流大小)

- PPWA[7:0]到PPWD[7:0]设置PWM 波的最大占空比,决定了驱动器A 到D 输出电流峰值的位置。

- 最大占空比(MDC:MaxDutyCycle)由下式进行计算:

M D C x = P P W x / ( V P W M M O D E ∗ 8 ) MDC_x = PPW_x / (V_PWMMODE * 8) MDCx=PPWx/(VPWMMODE∗8) - x ∈ A , B , C , D x \\in A, B, C, D x∈A,B,C,D

- 当 P P W x PPW_x PPWx = 时,驱动电流为0,即电机静止

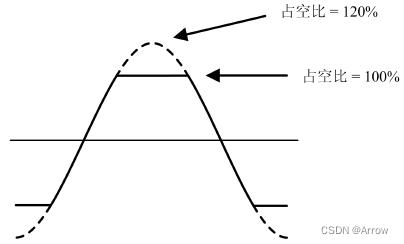

- 当 M D C x MDC_x MDCx超过100%时,正弦波峰值点会被削去

- 举例:

- 当PWMMODE = 10,PPWx = 96

- M D C x MDC_x MDCx= 96/(10 × 8)= 120%

- 目标电流的波形如下显示

2.1.5 电机转动方向

- 方向定义:

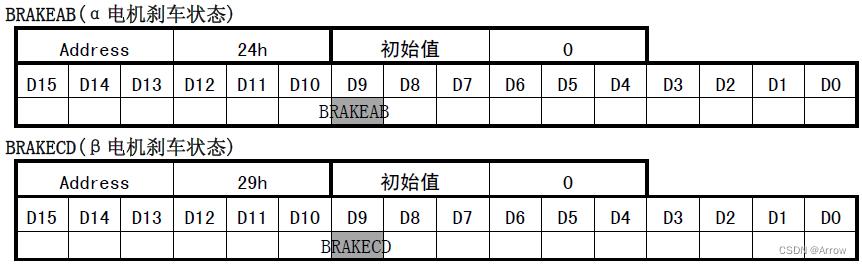

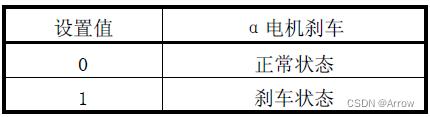

2.1.6 电机刹车状态

- 刹车状态下H 桥上臂桥两个PMOS 管全部打开。刹车模式在正常操作不能被使用,在紧急关断时

才能使用。推荐在反常的状态下使用。

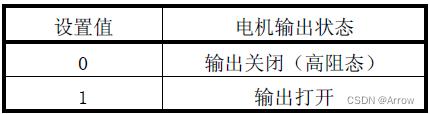

2.1.7 电机Enable/Disable

- ENDISAB 和ENDISCD 分别设置α电机和β电机的输出控制。

- 当ENDISxx = 0 时输出高阻态。然而,内部的激励位置计数器在ENDISxx = 0 仍然保持计数。

- 因此,当在正常状态下想要停止电机,设置PSUMxx[7:0] = 0,而不是设置ENDISxx = 0.

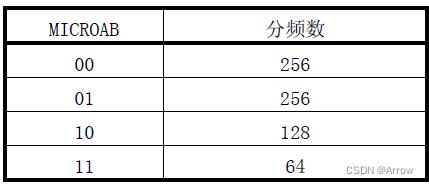

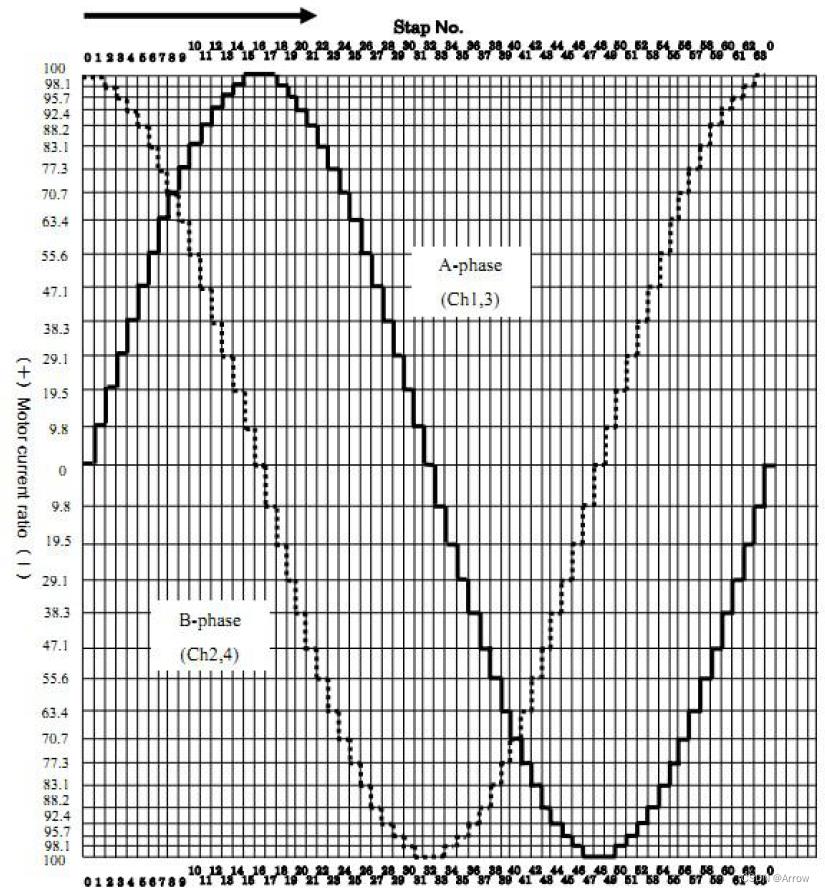

2.1.8 电机正弦波分频数

- MICROAB 和MICROCD 分别设置α电机和β电机的正弦波分频数。

- 64 分频的波形如下图所示(下图中的Stap No.应为Step No.):

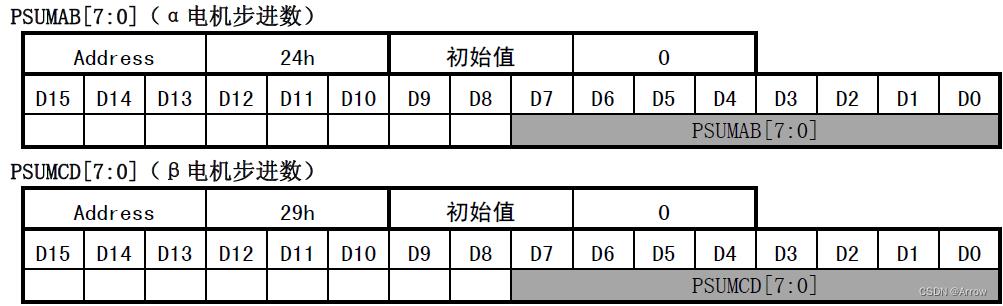

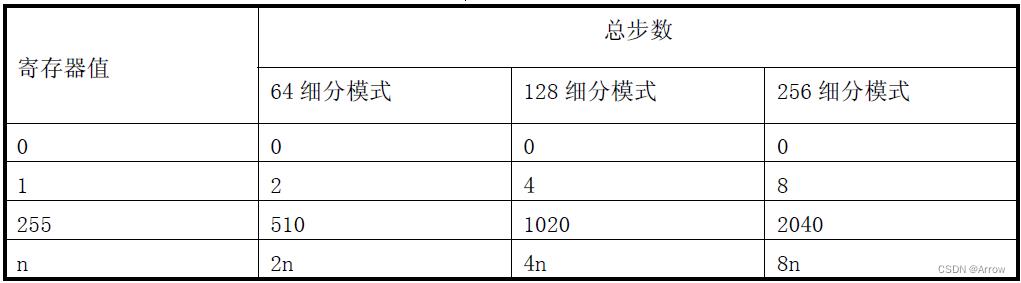

2.1.9 电机运动总步数

- PSUMAB[7:0]和PSUMCD[7:0]分别设置α电机和β电机的总步数 (是细分的步数)

- 只要PWM 波最大占空比设置不为“0”,当PSUMxx[7:0]=0 时,电机都可以保持在释放时状态。

- 如果要停止电机转动,设置PSUMXX[7:0]=0.

- 物理意义:当PSUMAB[7:0]=8 被设定,在64 细分模式下运行16 步,即16/64=1/4 个正弦波周期。同理,在128 与256 细分模式下,同样是1/4 个正弦波周期。

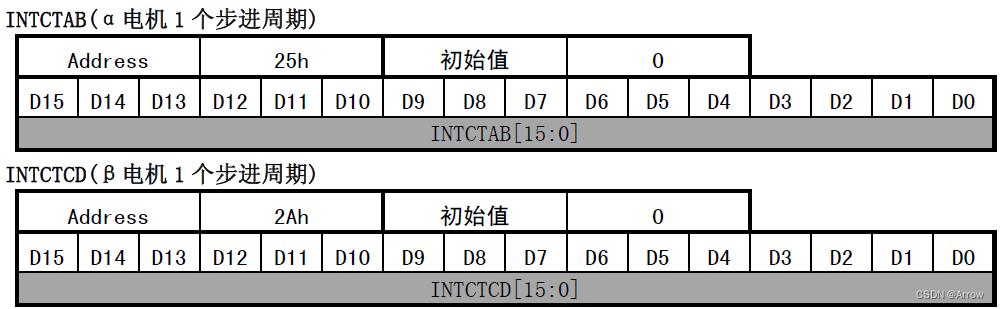

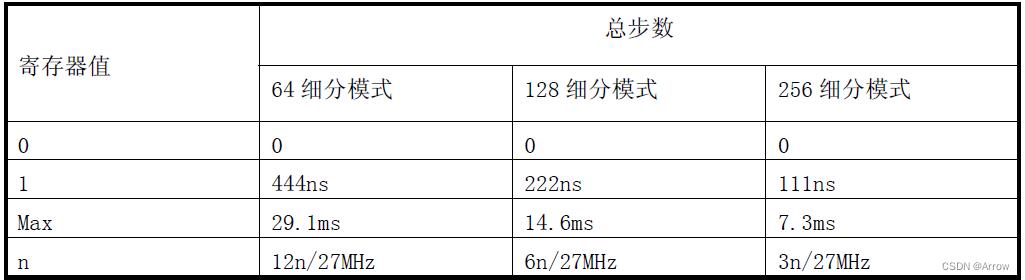

2.1.10 一步的时长

- INTCTAB[15:0]和INTCTCD[15:0]分别设置α电机和β电机的一个步进的周期。

- 通过 INTCTxx[15:0] 寄存器设置每 STEP 走动的时间来控制电机的速度

- 当INTCTAB[15:0]=0,只要pwm 最大占空比不为0,电机就保持在释放时状态。

- 下图中的总步数应该为:每一步所需时间

3. 计算马达驱动参数

- 系统初始化完成之后,主要控制以下3个寄存器:

- CCWCWxx:控制旋转方向(0:正,1:反)

- PSUMxx[7:0]:控制运动步数

- INTCTxx[15:0]:控制每步运动时间(即控制速度)

3.1 计算PWM频率

- OSCIN:系统时钟

- PWM频率的计算公式:

f P W M = f O S C I N V P W M M O D E ∗ 2 3 ∗ 2 V P W M R E S f_PWM = \\frac f_OSCIN V_PWMMODE * 2^3 * 2^V_PWMRES fPWM=VPWMMODE∗23∗2VPWMRESfOSCIN - PWM 频率建议 50-200KHz ,如果频率低于 50KHz 容易进入音频范围人耳可能听到噪音。

3.2 计算运动步数和运动速度

- 相关公式:

3.2.1 前提设定

- PPS:Pulse Per Second,即每秒的脉冲数

- 200PPS 是只每秒发送 200 个驱动脉冲。800PPS 是每秒发送 800 个驱动脉冲

- 1-2相位:半步驱动

- 励磁方式是A->AB->B->BC->C->CD->D->DA->A->AB如此循环

- MS41xx芯片把这8步当成一个正弦波周期也就是 1Hz

- 所以800PPS/8=100Hz 也就是 100 个正弦波

- 环境设置为:

- f O S C I N f_OSCIN fOSCIN = 27MHz

- f V D _ F Z f_VD\\_FZ fVD_FZ = 60Hz

- VD_FZ = 60Hz = (1/60)*1000 = 16.6667ms

- 计算INTCTxx[15:0]

3.2.2 计算转动次数和转动速度

- 第一步:计算电机一步时间(INTCTxx[15:0])

-

f

s

p

i

n

f_spin

fspin:转动频率

I N T C T x x [ 15 : 0 ] × 768 = f O S C I N / f s p i n INTCTxx[15:0] × 768 = f_OSCIN/ f_spin INTCTxx[15:0]×768=fOSCIN/fspin

-

f

s

p

i

n

f_spin

fspin:转动频率

- 第二步:计算转动次数(PSUMxx[7:0])

- 由INCTxx[15:0]计算PSUMxx[7:0],不能单单看PSUMxx[7:0]的值。

- 下面的等式成立时,持续转动时间和VD 时间相同,电机才可实现均匀转动

I N T C T x x [ 15 : 0 ] × P S U M x x [ 7 : 0 ] × 24 = f O S C I N / f V D _ F Z INTCTxx[15:0] × PSUMxx[7:0] × 24 = f_OSCIN/ f_VD\\_FZ INTCTxx[15:0]×PSUMxx[7:0]×24=fOSCIN/fVD_FZ - 若等式左边比右侧小,转动时间比VD 时段小会引起不连续的转动

- 若等式左边比右侧大,超过VD 时段的转动会被取消

- 第三步:PSUMxx[7:0]设置完成后,由上式重新计算INTCTxx[15:0]

3.2.3 实例 ( 计算PSUMxx[7:0]和INTCTxx[15:0])

- 计算PSUMxx[7:0]和INTCTxx[15:0]使电机在800pps(1-2 相位)转动100Hz

- 计算INTCTxx[15:0]

I N T C T x x [ 15 : 0 ] = f O S C I N / ( f s p i n ∗ 768 ) = 27 M H z / ( 100 H z ∗ 768 ) = 352 INTCTxx[15:0] = f_OSCIN/ (f_spin * 768) \\\\ = 27MHz/(100Hz*768) =352 INTCTxx[15:0]=fOSCIN/(f以上是关于电动变焦镜头的控制的主要内容,如果未能解决你的问题,请参考以下文章

- 计算INTCTxx[15:0]