IoT华为供应链体系 | 供应链管理:ISC流程体系详解

Posted 产品人卫朋

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了IoT华为供应链体系 | 供应链管理:ISC流程体系详解相关的知识,希望对你有一定的参考价值。

集成供应链ISC是Integrated Supply Chain的简称。

集成供应链不是指采购或生产,它与IPD、LTC一样,是跨部门、公司级的业务运作管理体系。

1997年,任正非开始意识到供应链的重要性。

他说:“(集成供应链,ISC)解决了,公司的管理问题基本上就解决了。”

未来企业间的竞争,再也不是单一企业和单一企业之间的竞争,而是供应链与供应链之间的竞争。

1998年,华为开始全面引进了IBM的管理模式,IPD和ISC是其中的重点。

相比于集成产品开发IPD(Integrated Product Development),改变集成供应链ISC过程的挑战要大得多。

这是因为ISC并不仅仅局限于公司内部,而是一个跨链条的体系。

供应链相关术语说明:

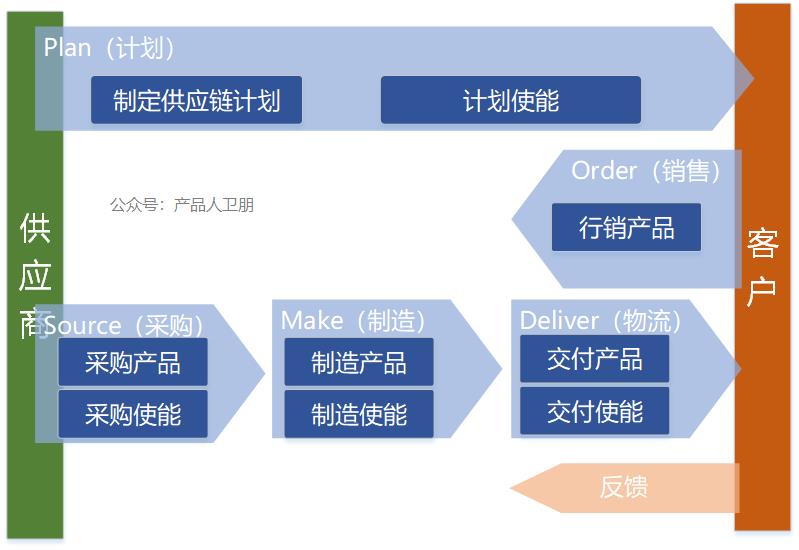

ISC主要包括三条端到端的链条,分别是:

(1)实物流:也被称作物流,最初的定义是指物料在物理上的移动,广义上的物流包括了仓储、运输、关务和相应的信息系统。

(2)信息流:信息流是供应链管理中的核心,贯穿端到端供应链中的所有节点和相关流程。

(3)资金流:资金流是指客户把得到的产品或服务,通过货币的形式反馈给制造商或是服务商。

供应链的变革会涵盖非常广泛的变化,包括销售、采购、制造、物流和客户服务等内部业务系统,以及外部客户和供应商。

相关业务部门在不同流程环节,以不同角色、不同程度地参与到集成供应链业务运作体系中去。

SCOR提供了一种基于设计供应链流程的参考性模型。

SCOR最初是在上个世纪90年代由PRTM、ARM,以及几家欧美公司(拜耳、康柏、宝洁、洛克希勒马丁等)共同开发的一个提升供应链绩效的方法论。

其目的是为了帮助业务部门更好地理解、结构化和评估供应链的绩效。

此模型具有很好的基于流程导向的分析思路,并在流程分析中充分考虑以客户需求交付为核心的价值增值。

SCOR模型的左侧是供应商,右侧是客户。

从左到右,涉及采购、制造、物流、客户订单等几个模块。

计划是指把这些碎片完全结合起来,形成了供应链主流程的顶层结构。

当你想要成为行业领导者时,你需要整合供应商、分销商等,建立自己的主导型供应链。

以华为为例:

在项目前期导入阶段,IBM顾问通过对华为业务部门和各级领导的访谈,发现了供应链中的流程问题、组织问题和IT问题,并按照SCOR模型设计了流程和IT系统。

重整供应链的目的就是为了设计和建立以客户为中心、成本最低的集成供应链,为华为成为世界级企业打下基础。

经过几年的设计和实施:

- 华为建设了大约50个子流程,以及数百个下属流程;

- 同时,华为设置了许多评估指标,以明确供应链与R&D进程之间的接口。

华为IPD与ISC变革的区别

IPD是一个模版式驱动的流程,前期比较容易操作,并且见效快。

IPD采取的是PACE方法论,即使是现在来看华为的IPD流程,基本上大部分和1999年做的IPD流程是一样的。

但是再来看看华为现在的供应链体系,跟1999年的供应链是截然不同的两个版本。

这是因为ISC里面有很多很复杂的交互流程,比如涉及供应链的就有十几个流程,包括生产制造、计划、采购、物流、销售、服务、财务、人力资源等等。

同时也没有一个公司的供应链是一模一样的,因为没有企业的产品是完全一模一样的。

以手机为例:

手机里面有成千上万个零件,其中每一个零件都有它的原材料,然后这每一个零件都是供应链组成的一部分。

即便是同一家企业,它的产品是一样的,但只要变换一个零部件,都会改变供应链。

换一个零件就要换一个供应商,供应商的交货时间、地理位置等因素都会影响到整个供应链的正常运转。

主要流程之间的关系:

从本质上来看,企业就是一个端到端的流程:

- 信息:从市场中来;

- 产品:到市场中去。

流程作为企业的命脉,只有脉络通畅,人流、物流、资金流、信息流才能高效地在这个管道体系中运转。

集成供应链的发展历史

80~90年代,供应链管理的主导理论是TQM、BPR,并伴随MRP和ERP这样的IT系统。

2000年,演变出了集成供应链的概念。

传统的思维认为供应链就是物流,但实际上,它更像是一个网络,连接着不同的功能、部门、流程等。

集成供应链把传统与前沿的管理理论和IT技术结合起来,更准确地说应该称它为集成价值链。

其中,IPD也是这个价值链中的重要一环。

华为产业链和供应链的发展经历了从混乱到治理的几个阶段:

- 1999 – 2003年是供应链建设期;

- 2005 – 2007年,华为为了支持海外发展,开展了全球供应链建设(GSC);

- 2008年,华为打通了整个供应链和交付体系,建立了海外多功能中心;

- 2011年,为了支持多行业发展,对供应链和采购流程以及信息技术系统进行了升级。

ISC是一个流程领导型的体系,也就是如何正确地去做事情。

组织的变革以及技术的支持都是为了辅助整个流程的顺利运转。

华为整个供应链的优化,不是一个终点,而是一个漫长的过程。

变革是伴随着公司和时间的发展而发展变化的,它是一个旅程式的变革。

华为在重整供应链之前,其管理水平与业内其他公司相比存在较大差距:

- 华为的订单及时交货率只有50%,而国际上其他电信设备制造商的平均水平为94%;

- 华为的库存周转率只有3.6次/年,而国际平均水平为9.4次/年;

- 华为的订单履行周期长达20~25天,国际电信设备制造商平均水平为10天左右。

华为面临的情况和痛点:

- 由于业务发展快、预测精度差,公司难以制定准确的生产计划,大量订单被更改,导致整个订单交付不及时;

- 产能与采购不匹配,错货交付频繁,仅靠供应链内部的优化很难解决问题;

- 从预测、规划到生产的整条线没有理顺,及时交货率低;

- 计划与采购的矛盾突出:计划质量不高、采购不能满足需求。

例如,华为当时执行订单的这一环节做得非常混乱,不同人、不同部门都在重复做同样的流程。

IBM给出的建议包括简化流程,减少重复以及整合整个系统等。

目标是建设一个ToB的供应链模式,在减少原材料库存的同时又能够满足大量的定制化需求。

华为供应链的问题体现在5个核心领域:

- 需求计划;

- 简化订单履行;

- 提升客户服务价值;

- 降低周转时间;

- 增加可用材料、增强MRP。

1998年,IBM顾问系统地分析和诊断了华为面临的许多重大问题,并指明了变革的方向,包括IPD、ISC以及后来的市场和金融领域。

ISC变革目标:

- 质量好,成本低,服务好,对客户需求反应快。

- 持续改进,同时满足海外扩张的需求。

华为ISC变革前后对比:

华为每年都会做3-5年的业务规划和年度业务规划。

供应链规划是其中一个很重要的支撑,同时供应链的总计划可以进一步分解生成生产计划、产能计划、采购计划,从而形成完整的计划链,保证公司的业务发展。

计划来源于预测,同时要考虑平衡:

华为是18个月滚动计划,基本上一个月滚动一次。

前六个月的计划直接指导生产活动和采购计划,必须准确。

计划支持公司的不同业务,也保证了生产物料和生产计划的准确性。

refer:

供应铁军 by 袁建东

百思特变革研究院

公开资料等

以上是关于IoT华为供应链体系 | 供应链管理:ISC流程体系详解的主要内容,如果未能解决你的问题,请参考以下文章