[激光原理与应用-52]:《激光焊接质量实时监测系统研究》-3-传感器选型和电路设计

Posted 文火冰糖的硅基工坊

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了[激光原理与应用-52]:《激光焊接质量实时监测系统研究》-3-传感器选型和电路设计相关的知识,希望对你有一定的参考价值。

目录

3.1 传感器的选取

传感器( transducer 或 sensor )是将各种非电量(包括物理量、化学量、生物量等)按一定规律转换成便于处理和传输的另一种物理量(一般为电量)的装置 [31] 。

从某种意义上讲传感器也就是能感知外界各种被测信号的功能材料。

传感器一般由敏感元件、转换元件和测量电路三部分组成,有时还需要加辅助电源,用方块图表示如图 3.1 所示。

为了准确测量激光焊接过程中的光、声信号,得到反映焊接缺陷的正确信息,选择合适的传感器显得很有必要。在前面对激光焊接原理及各种物理现象分析的基础上,并参考以前的相关研究成果,对传感器进行了选型,主要包括:

- 两路光电传感器

- 一路声传感器

所选取光电传感器均为高精度低噪声型光电二级管。

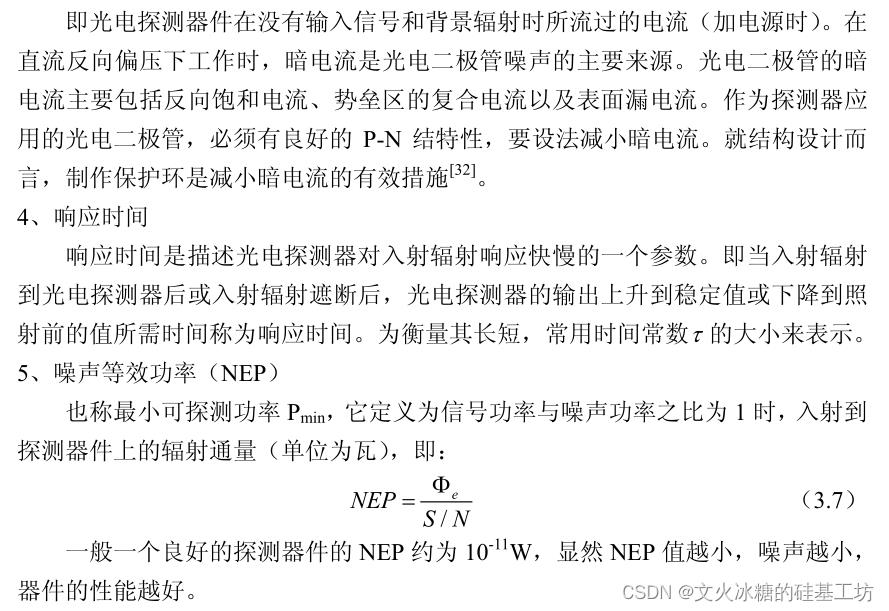

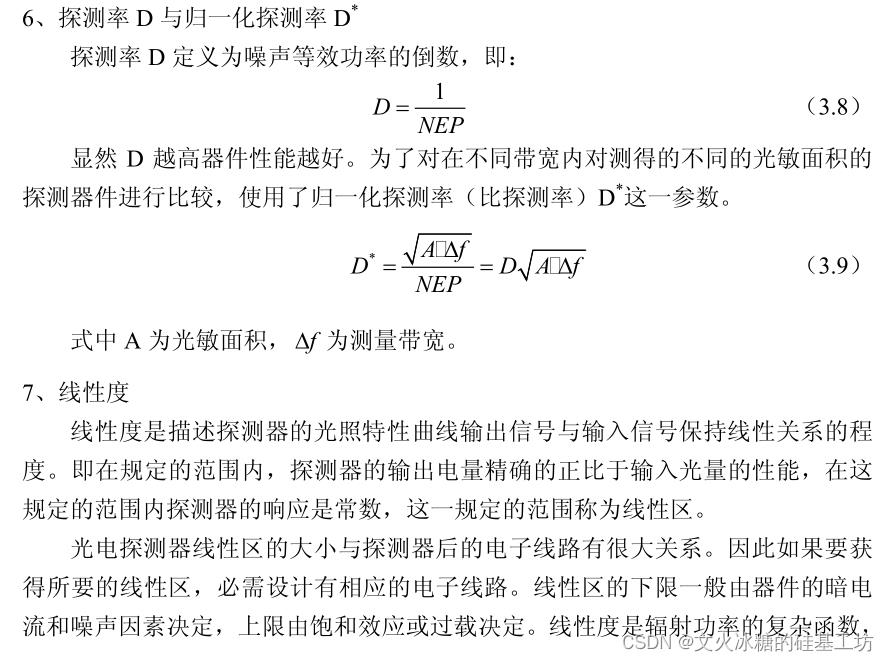

3.1.1 光电探测基本概念

测量激光焊接过程中的可见光和红外光谱(没有包括激光的反馈信号),需要用到光电传感器。

为选取合适的光电器件有必要对光电探测器的原理和常用的光电探测器有一了解 。

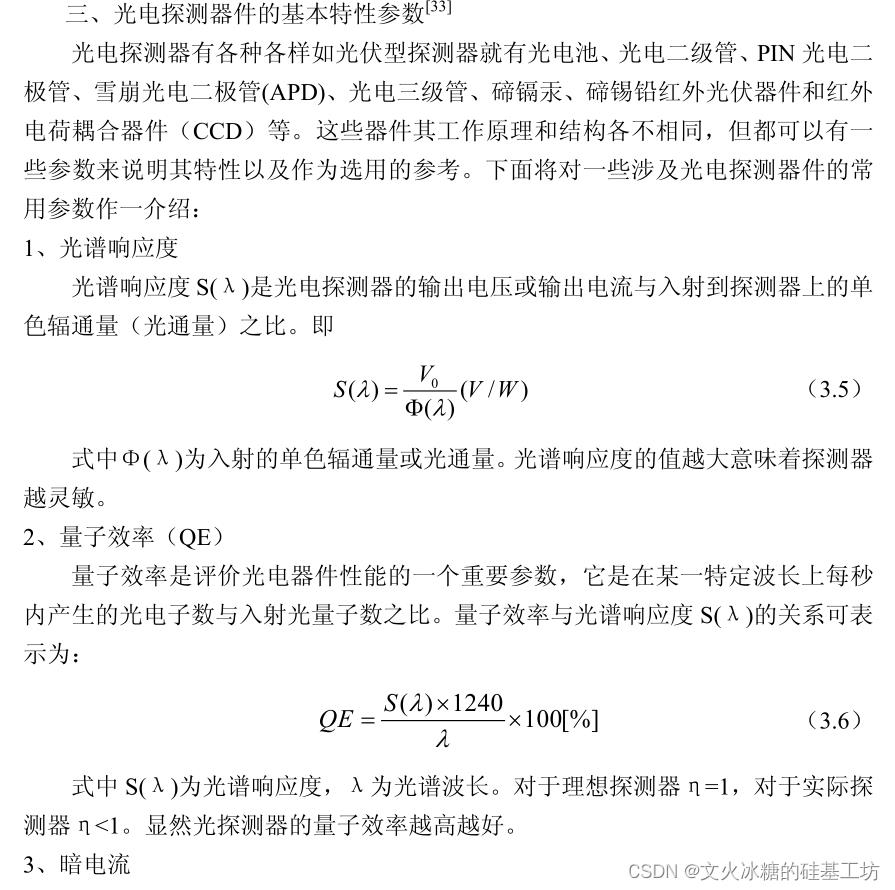

一、光电探测器的物理基础

光电探测器的工作原理主要基于光辐射与物质的相互作用所产生的光电效应和热效应。

光电效应实质上是入射光与物质中束缚于晶格的电子或自由电子的相互作用。

按照是否发射电子,光电效应分为:

- 内光电效应

- 外光电效应。

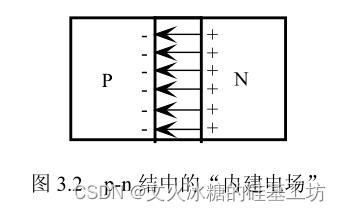

内光电效应又包括光电导效应、光伏效应、光子牵引效应和光磁电效应等。由于本研究项目中用到的是光伏器件,在此对光伏效应作一简单介绍。光电效应本身具有由“内建电场”形成的内部势垒将电子和空穴分开。这个内部势垒可以是不同类型的半导体( n 型或 p 型)接触形成的 p-n 结、 p-i-n 结、金属和半导体接触形成的肖特基势垒以及异质结势垒等。以 p-n 结为例,由于 p 区空穴和 n 区电子的扩散作用,将形成一个由 n 区指向 p 区的电场,如图 3.2 所示。

地线性工作。

在光导模式时,光电二极管处于反偏置,有暗电流,噪声较高,虽可实现较高的切换速度,但要牺牲线性。

本课题中由于是要测量光的强度变化并以此来反映焊接缺陷,因此选择了线性度较好的光伏模式。

光伏模式:在光的照耀下,导通电路,自行生成电流。

光导模式:在光的照耀下,导通电路,需要外置配置电源。

3.1.2 可见光传感器

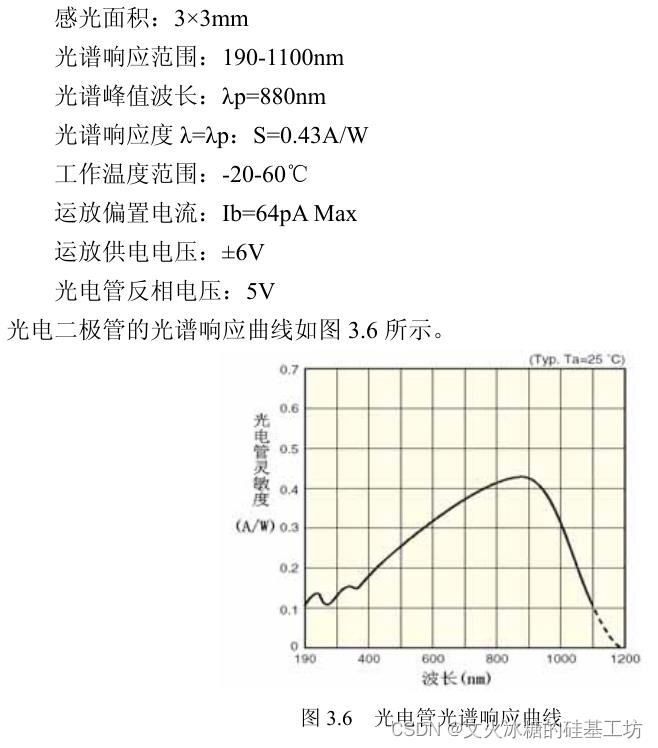

可见光传感器型号为日本一公司 Si 光电二极管产品,它内部集成了前置预放。硅光电二极管和放大单元集成在一块硅的芯片上,通过反馈电阻来控制放大器的闭环增益。由于一体化设计,该器件能够较好的抑制噪声和干扰,而且外壳还具有屏蔽作用,整个传感器结构小巧,只有 13.2 × 7.32mm ;预放具有很小的偏置电流(最大 64pA )从而使得反馈电阻可以较高。

光电二级管的感光面积也很大,减小了激光焊接监测时光路对准的难度。

而且它对可见光范围波长有较好的灵敏度,比较适合监测等离子体发出的可见光。

它的一些主要参数如下:

3.1.4 声音传感器

声传感器是一种声电换能器,用来把被测声信号转换成电信号,一般要求它的频率范围宽,频率响应平直,失真小,动态范围大,尤其是稳定性好。

按照换能原理和结构的不同,传声器可分为三种:

- 电动式声传感器、

- 压电式声传感器

- 电容式声传感器。

电动式声传感器也叫也叫动圈式声传感器,它主要由和线圈连接在一起的振膜及磁体所组成。当声传感器接收到信号后,声传感器的振膜发生振动,使线圈在磁场中运动,从而在线圈中产生了交变电压。电动式声传感器的固有噪声较小,输出阻抗低,不需要阻抗变换电路,因此电路比较简单。但它的体积较大,频率响应不平直,易受电磁场干扰。

压电声传感器又叫晶体话筒,它是靠具有压电效应的晶体在声音的作用下变形而引起电压输出的换能器。这种声传感器结构简单,频率响应也比较平直,但是较易受温度影响,稳定性差。

电容式声传感器由于具有频带宽、频率响应平直、畸变小、瞬态响应好、灵敏度变化小,长时间稳定性好等优点,一直以来得到了较多的应用。

声音传感器选用了丹麦一公司的电容式产品,它是一种''1/4 z 自由场麦克风。

可用于高声强和高频声音的测量,由于采用了不锈钢和保护网格,它可以工作于恶劣环境和高温条件。

其主要特性参数如下:

3.2 信号调理电路

从传感器输出的信号往往幅值很小,而且还会受到外界的电磁场干扰,为了得到适合于采集卡采集的电压信号,因此用来对信号进行处理的调理电路就必不可少。

本课题中用到的信号调理电路有:

- 前置放大电路

- 低通滤波电路

- 程控放大电路

信号调理电路可用框图 3.10 、图 3.11 (虚线内)表示。

为了后续采集卡得到信噪比尽量高的信号,为软件分析提供正确的数据,有必要仔细设计信号调理中的每一个模块。

3.2.0 可见光电信号前置放大电路

由于可见光传感器已经有了内部的前置放大部分,并且在 3.1.2 节中给出了其特性参数和电路原理,在此不再介绍。

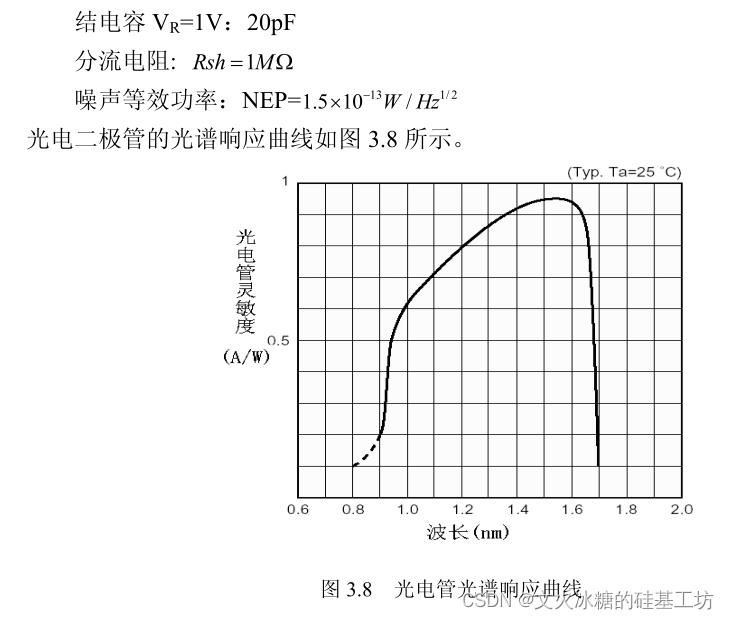

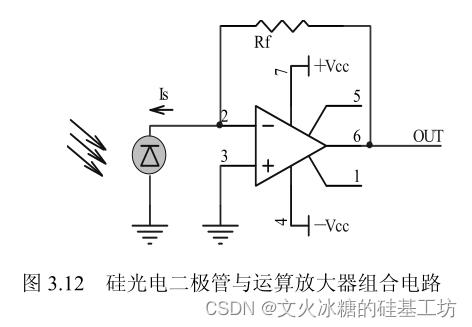

3.2.1 红外光电信号前置放大电路

下面将结合红外光电传感器来对前置放大部分作一介绍。

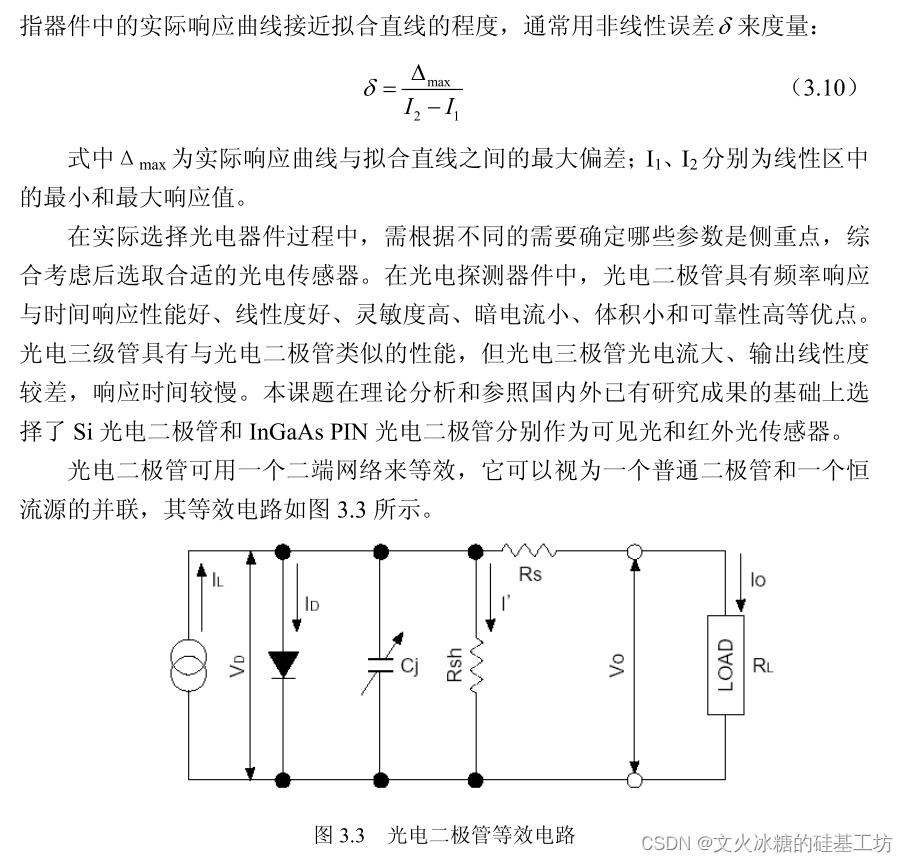

红外光传感器由于只有一个单独的光电二极管,为了得到电压信号,需在光电管后级接一 I-V 转换电路(前置放大器)。为提高硅光电二极管测量时的线性,必须保证负载阻抗为零。课题中用到的光电二极管与运算放大器的连接如图 3.12所示 [34] 。

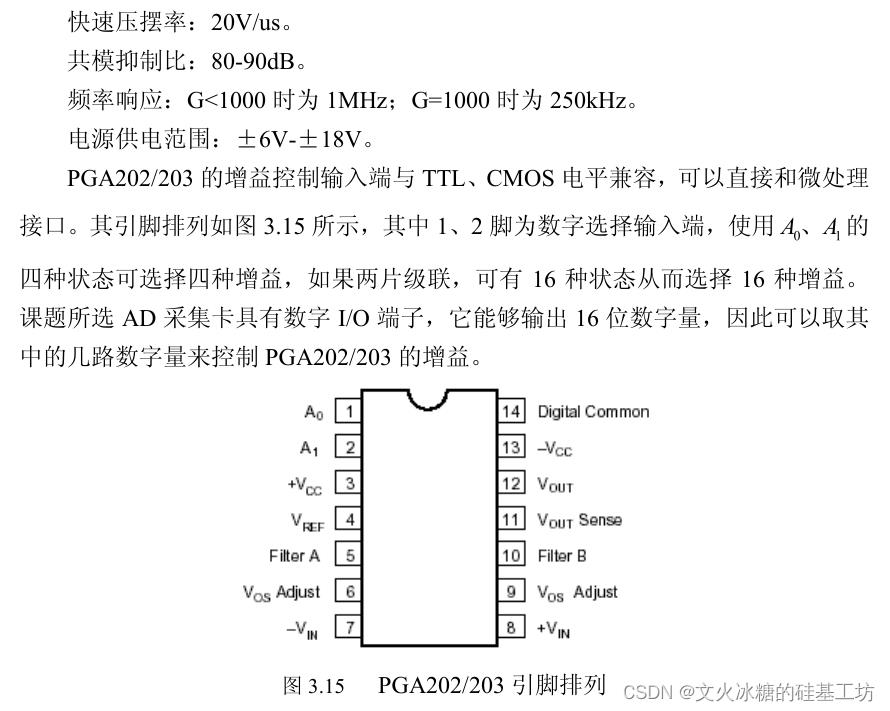

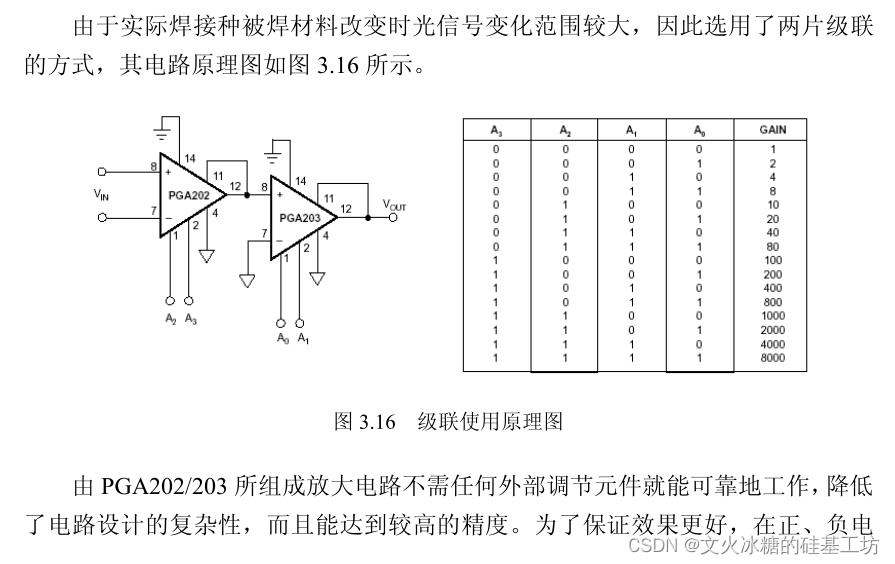

3.2.2 程控自适应增益的光信号放大电路

激光焊接过程中,因被焊材料性质变化或焊接工艺参数改变都将导致光信号(包括可见光和红外光)出现较大幅值的波动,也使得光电管输出电流发生几十倍甚至上百倍的变化。

为了防止电流波动幅度内前置放大器出现输出饱和,前置放大器中的反馈电阻将不能选取的过大。反馈电阻的选取通过试验确定:

- 既当激光焊接时出现的光强最强时反馈电阻的选取要使得前置放大器的输出刚好稍低于运放的最大输出电压值。

- 当反馈电阻确定后,如果焊接过程中出现微弱光时,前置级输出电压信号将很低,容易受到外界噪声干扰,也不利于远距离传输到采集卡,因此有必要在前置级后再加放大电路。

实际焊接过程中,光信号强度可能会出现很大幅度的变化,前置级输出电压也将变化很大,而在数据采集数据处理系统中,总要求系统处于线性范围之内,并且有足够的精度。故当从传感器或探测器取得的电信号变化范围很大时,采用固定增益的电压或电流放大器不能满足上述两个基本要求。

当信号较小时,为保证指示仪表的读数精度或模数转换的精度,希望放大器有足够高的增益,使仪表读数接近满程值或者模数转换处于高位数据输出。

但是高增益放大器对大信号输入时,放大器将出现过载而饱和。相反,如满足大信号输入不使放大器过载就要求放大器降低其增益,遇到小信号输入时,放大器输出值太小,使指示仪表读数或模数转换精度不够,造成整个系统的测试精度降低。

因此在遇到输入信号变化范围比较大时,要求信号放大器能够根据输入信号的大小,利用一定的程序,自动改变其增益,使放大器的输出电压始终保持在靠近满量程值的范围之内,这种放大器称之为程控增益放大器,简称程控放大器 。

源供电端连接一个 1uF 的旁路钽电容到模拟地,且应尽可能靠近放大器的电源引脚。

由于可见光传感器和红外光传感器输出的电压信号具有相似的变化范围,故两路光系统都使用了上图的程控自适应增益电路放大结构。

3.2.3 光信号滤波电路

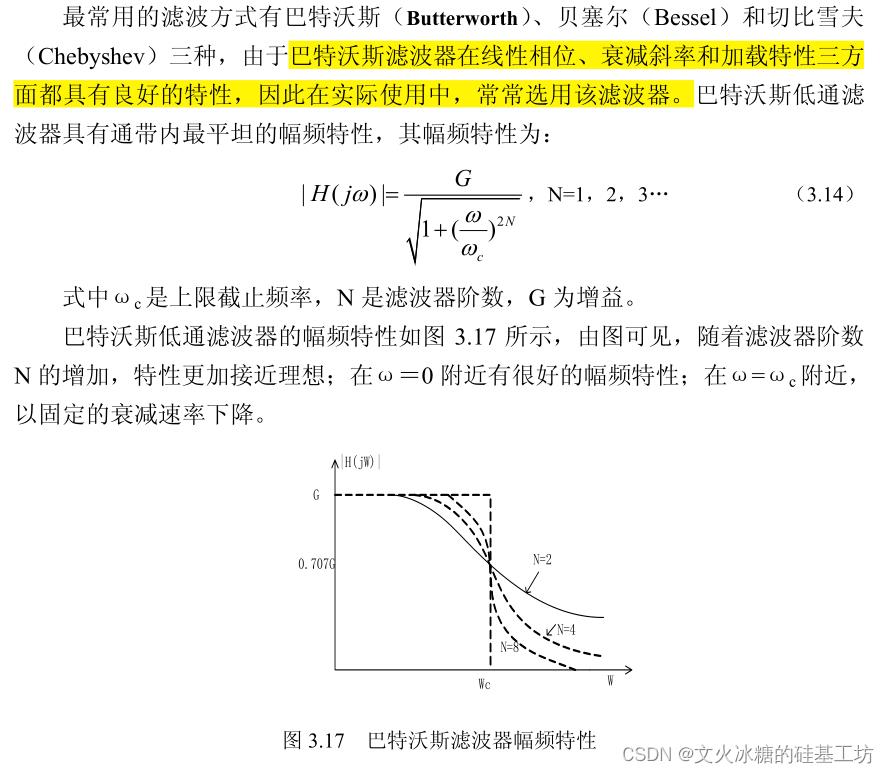

在弱信号测量领域里,滤波器和放大器有着同等的重要地位,它是一种基本的电路单元。

滤波器的功能是让指定频段的信号通过,而抑制或急剧衰减其余频段上的信号。

最初的滤波器都时无源的,随着滤波理论和应用的发展, 60 年代出现了各种类型性能优良的有源滤波电路。 70 年代,单片集成有源滤波器也进入市场,目前运用较多的还有开关电容滤波器和数字滤波器。

本课题由于输出信号中含有高频噪声,而有用的信号主要在低频段,故设计了八阶巴特沃斯低通滤波器,选用器件为美国 MAXIM 公司的八阶连续时间有源滤波器。

MAX274 在片内集成了四个独立的二阶有源滤波器,它们可以单独使用,也可以级联使用构成 8 阶低通 / 带通滤波器。每个独立的滤波器都提供了低通 / 带通输入端。由于该滤波器是实时连续滤波,所以没有开关电容滤波器所产生的开关噪声,它的噪声低到 -86dB THD 。 MAX274 可以使用单一的 5V 供电,也可以使用±5V 供电,它采用 24 脚 DIP 双列直插封装。其管脚含义、内部结构见图 3.18 和图3.19 。

3.2.4 声信号调理电路

在大多数测控系统中,信号调理电路都非常重要 [38] 。

一个典型的信号调理电路可以看作是传感器输出和测量装置或数据采集系统之间的桥梁。

信号调理模块通过实现诸如信号放大、隔离、滤波、为传感器提供能量和过载检测等功能来达到

提高测控系统稳定性和可靠性的目的。

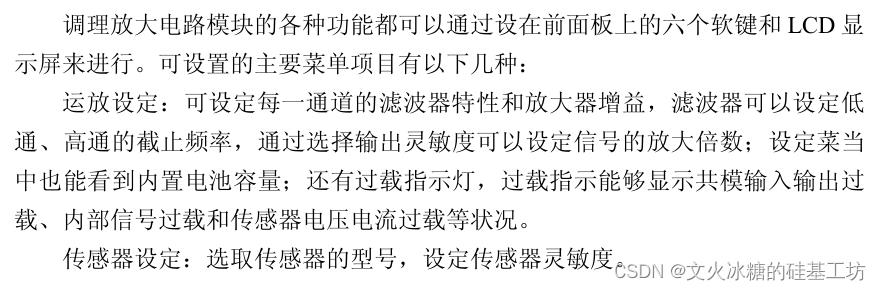

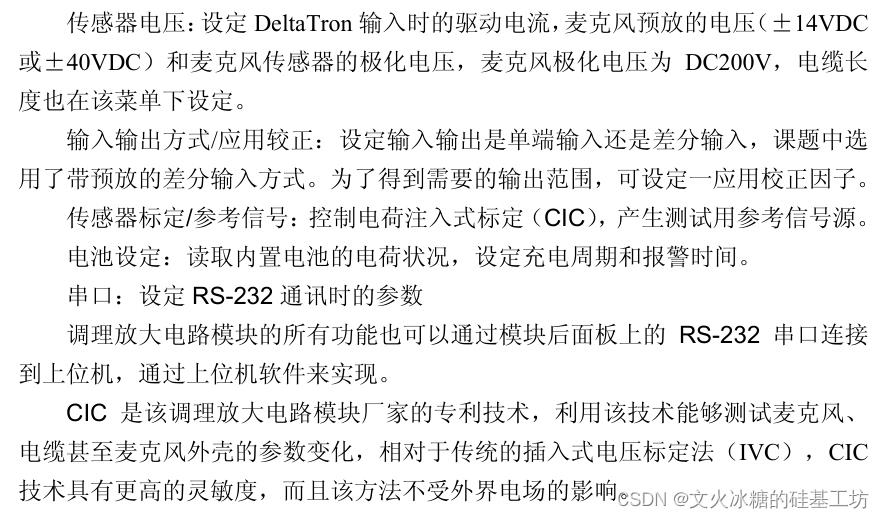

课题中用到的信号调理放大电路为一模块化电路( NEXUS ),它是低噪声、四通道并且具有很宽的动态响应范围,它可以根据用户需要配置为不同的输入模式和通道数。可以工作于 DC10V-33V ,也可以通过内置电池供电。该调理放大电路模块容许的输入信号可以为单端输入也可以为差分输入,输入端可以接受四种形式的输入:

电荷输入:电荷加速度计、水下测音器和力传感器。

麦克风输入:带预放的电容式麦克风传感器。

DeltaTron/ 电压输入: DeltaTron 加速度计、 DeltaTron 麦克风预放和电压输入。

强度输入:声强探测器或单独的麦克风输入。

调理放大电路模块工作于麦克风输入模式时的内部框图如图 3.21 所示。

3.3 数据采集卡(不包括数字信号处理和模式识别)

用器能够设定信号的输入方式为单端输入还是差分输入。

数据采集卡用来采集传感器输出的模拟信号并转换成计算机能够识别的数字信号,然后送入计算机,根据不同的需要进行相应的计算和处理,得出所需的数据。同时也将计算机的数据进行显示或打印,以便实现对某些物理量的监视。

数据采集卡系统性能的好坏,主要取决于它的精度(12bits/16bits/24bits/32bits)和速度(采样率1K~100K),在保证精度的条件下,应用尽可能高的采样速度,以满足实时采集、实时处理和实时控制对速度的要求。

课题中 A/D 采集卡(数模转换在数据采集卡上)选用了美国 UEI 公司的 PowerDAQ 系列采集卡,型号为PD2-MFS-4-500/14 ,它是一种同步(每个通道同步采集,而不是依次串行采集)数据采集卡,内带有 DSP 处理芯片,具有四通道同步采集功能,能够实现快速采集。

数据采集卡的性能指标如下 :

(1)嵌入式硬件模拟电路指标

- A/D 转换器

- 信号调理电路

- 前级的多路复用器

- 多路复

(2)嵌入式硬件性能数字指标

- 24 位 DSP SOC处理芯片处理速度 66MH

- 8 通道差分 /16 通道单端模拟输入 ( 软件选择 )

- 输入输出范围:单极性输入有 0-5V 或 0-10V ,双极性输入有± 5V 或± 10V(软件选择)

- 每一输入通道都有专门的采样 / 保持放大器

- 14 位分辨率

- 500-kHz A/D 采样率

- 可编程设定放大倍数,可设定放大倍数有 1 、 2 、 5 、 10 倍 (内部放大)

- 板载 FIFO 存储器: 1KB ,可升级至 16K 、 32K 、 64K

- ·包括三个计数器 / 计时器

- 32路数字 I/O通道

-

数字 I/O 通道:具有带缓冲的和锁存的16 位数字输入端

-

数字 I/O 通道:不带缓冲的和锁存的 16 位数字输出端,可用 16 位数字输出中的一些通道,结合 74HC373 来控制程控放大器 PGA202/203 的增益。

- PCI 总线接口(也兼容 PCI2.1 标准)=> 数据采集卡直接插在PC机上

(3)主机端开发软件

- 附带的光盘内有一些由 Visual C++ 、 Visual Basic 、 Delphi 和 Borland C++

Builder 开发的例程供使用,并且有一些针对上述开发语言的动态链接库。 - 支持第三方软件 LabWindows/CVI ,通过在 LabWindows/CVI 下调用动态链

接库可实现数据采集 - 内带简单的测试程序可以检测采集卡是否安装正确

- 采集到的数据传送到 PC 机内存有四种方式:普通采集模式、快速采集模式、

总线控制传输模式和总线控制突发传输模式,本课题中采用了快速采集模式。

3.4 光路与机械系统设计

前述的所有工作包括传感器选型,调理电路的设计等都是为了最后完成一个实用的激光焊接质量监测系统,为了实现这一目标,还需要设计光路采集系统和传感器装夹定位装置。

3.4.1 光采集系统

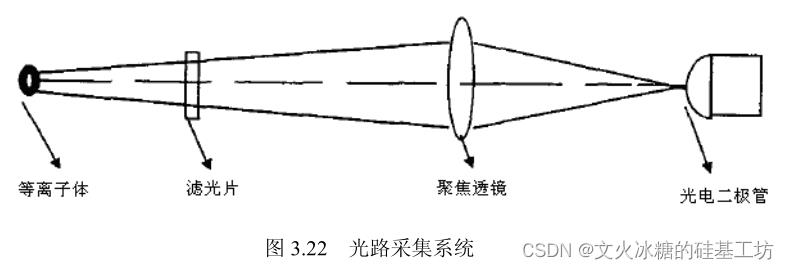

光采集系统能将激光焊接过程中的可见光和红外光经过滤光片、凸透镜后汇聚到光电二极管光敏面上。

滤光片和聚焦透镜构成光信号衰减器,它们在光电传感器和焊点之间进行隔离,

这一方面对焊接时产生的强光进行了衰减,防止了光电传感器输出电流饱和,保护了光电传感器。

另一方面也使得特定波长的光通过光路系统:

- 对可见光而言是波长范围 400 - 440nm 的蓝紫光

- 对红外光而言是中心波长为 1064nm ,半宽为 10nm 的光波段。

光采集系统的示意图如图 3.22 所示。

在装配上述元件的筒内壁上车有螺旋线槽移动透镜,实现像距的无级连续调节。固定光电传感器位置时,借鉴照相显微结构,采用了弹片压紧的可拆卸装置,先用毛玻璃观察像位,调节好像距后再换为光电传感器。

3.4.2 传感器的装夹固定

传感器的装夹方式一般有两种:

- 偏轴采集 (External Sensor)

- 正轴采集 (Co-axialsensor) ,

偏轴采集是早期采用的方法,该方法拾取信号容易,采集的信号强度较高,但信号容易受到装夹方位、角度及传感器与焊接区距离等装夹因素的影响,在三维激光焊接和某些二维焊接时不适用;

正轴采集是近年来使用较多的方法,该方法通过使用特定的镜片对激光外光路进行改造,从逆激光传输的方向拾取焊接区域的有关信号,相当于从焊缝正上方对焊接过程进行观测,该方法不受焊接方向和装夹方位、角度影响,易于对准、干扰小,并可用于激光切割和打孔的监测,是一种通用的激光加工监测方法,该方法的主要缺点是对激光外光路有影响,影响的程度取决与特殊镜片的性能。正轴方式尽管具有一些好的优点,但是其设备制造困难,对激光传输有一定

的影响。

偏轴采集方式相对简单,有些研究表明监测效果也还比较理想,而且偏轴采集方式在课题组的前期研究中已经使用过,能够达到较好的效果。故本课题沿用了以前的偏轴采集方式。

两种装夹如图 3.23 所示。

备注:

在现在商用系统中,通常会选择正轴采集的方法。

3.5 系统总体设计

整个缺陷监测系统包括四路单独的监测单元:

- 声信号单元

- 可见光单元

- 红外光单元

- CCD 摄像机单元。

其中前三路最后都转换为电压信号后进入 A/D 采集卡,而所选购 A/D 数据采集卡具有三路信号同时采集的功能,能够满足实时不失真采集要求。

蓝紫可见光部分的信号调理模块中包括:

- 极性转换电路

- 程控放大电路

- 低通滤波电路

- 输出缓冲电路,

红外光部分的信号调理模块中包括:

- 程控放大电路

- 低通滤波电路

- 输出缓冲电路。

由于蓝紫可见光传感器输出信号为负值,因此需要加一极性转换电路;

程控放大电路的增益调整端由数字采集卡的A/D数字IO输出量来控制,因此信号调理模块与 A/D 数据采集卡是双向数据传输;

输出缓冲器是为了提高驱动能力,使得信号调理模块(安装在PC机外部)到A/D数字采集卡(PCI总线安装在PC机内)的信号经较长距离传输(传感器电缆)后不失真。

由于采集到的信号都是表征同一缺陷状态,为了充分利用信息,提高系统的判断的可靠性、稳定性和反应速度,用到了多传感器信息融合技术。

它是充分利用多个传感器资源,通过对这些传感器及其观测信息的合理支配和使用,来把多个传感器在空间或时间上的冗余或互补信息依据某种准则进行组合,以获得被测对象的一致性解释或描述,使该传感系统由此而获得比它的各组成部分的子集所构成的系统更优越的性能。使用多传感器信息融合技术也是本课题研究有别于国内以往研究之处。

CCD 摄像机单元主要用来摄取激光焊接时熔池区的图像,通过在 PC 机上显示来直观的观察焊接区情况;

四路反映焊接区状况的信号经信号处理后(由主机软件进行数字信号处理)都将通过无线局域网送往上位机(用于监控的上位机),供有关人员参考。

虚线部分中的两单元将是课题下一步需要实现的环节。

以上是关于[激光原理与应用-52]:《激光焊接质量实时监测系统研究》-3-传感器选型和电路设计的主要内容,如果未能解决你的问题,请参考以下文章

[激光原理与应用-51]:《激光焊接质量实时监测系统研究》-2-激光焊接及其物理现象

[激光原理与应用-50]:《激光焊接质量实时监测系统研究》-1-绪论 (模式识别)

[激光原理与应用-53]:《激光焊接质量实时监测系统研究》-4-激光焊接系统软件设计

[激光原理与应用-54]:《激光焊接质量实时监测系统研究》-5-试验结果及分析

[激光原理与应用-55]:《激光焊接质量实时监测系统研究》-6- Labview和LabWindows/CVI比较与选择