云计算助力基于分子炼油的生产计划优化

Posted 辛孚能源

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了云计算助力基于分子炼油的生产计划优化相关的知识,希望对你有一定的参考价值。

分子炼油技术正越来越多地被国内外石化企业所运用。运用环节包括计划优化、装置模拟与实时优化、油品调和等。其中分子炼油技术体系与生产计划优化系统的结合,能够带来巨大的效益提升,是分子炼油技术体系中带来效益最显著的环节。据测算,基于分子炼油技术体系下囊括原油数据、装置模拟、调和等模型的完整计划优化方案,预期增效可达25元/吨原油。

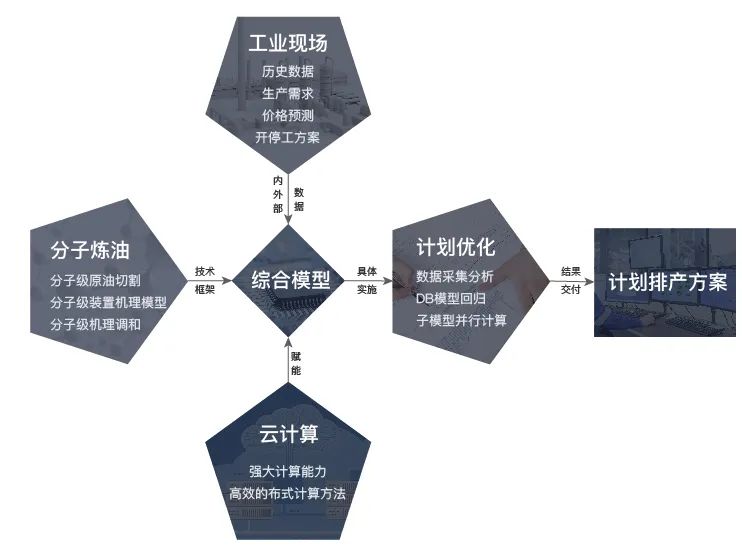

实际应用中,要想达到以上目标,除了丰富的原油数据库、完备的装置模拟模型,准确的调和模型以外,更重要的是将各个部分的能力有机结合并赋能于计划优化的整体技术方案,而这其中各部分模型结构、数据规模等又因分子炼油的特点而变得比传统更加庞大且细致。因此,分子炼油下的计划优化将是一个既宏大但颗粒度又精细的完整技术栈。这就为计划优化的实际应用带来了挑战,该如何可靠、快速、低成本地将以上的技术方案实施落地,并与时常波动加工原料性质、仓储运输情况、产品价格等各内外部因素动态的有机结合,从而实现真正的全厂各生产环节计划管理优化,需要额外引入专业的信息辅助处理技术。

要处理上述新一代基于分子炼油的计划优化模型,可借助云计算技术。这一考虑主要是基于云计算的两大技术优势:强大的算力和高效的分布式计算方式。由于分子炼油下的计划优化将会是一个既庞大又精细的技术,可能涉及上万个连续决策变量,上百个逻辑决策变量,上万个约束条件,这将对算力提出很高的要求,并且生产过程受各方面因素影响,需同时考虑众多不同加工方案,为此需要能够随时根据需求动态调整可用算力,保证闲时节能、忙时能算。具体而言,计划优化与云计算的结合点主要包括以下两个方面:1、在每月模型更新维护时,同时对全厂装置模型进行数据分析和Δ-base模型回归计算;2、在进行月度计划模型求解计算时,同时并行计算企业设置的不同子模型。

云计算与计划优化结合方式示意图

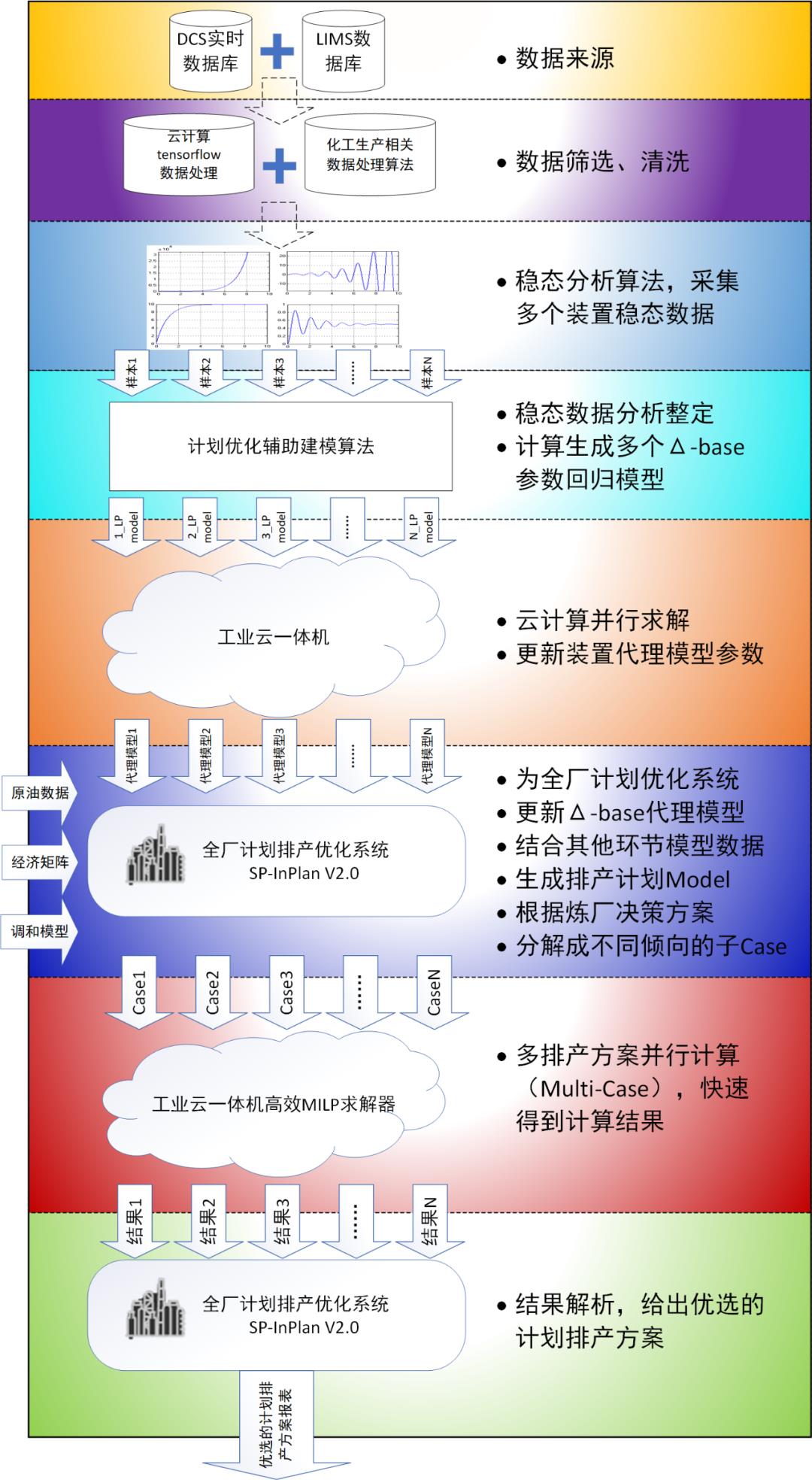

计划优化具体技术可以拆分为以下三个细分环节:数据收集,模型更新,方案求解及解析。云计算将全程贯穿参与。

数据收集包含采集、清洗、稳态检测等步骤。当面临生产计划制定、调整等情况时,系统将收到模型更新请求,此时需要从企业数据库中采集(DCS,LIMS数据库)对应装置的历史稳态数据,这一步骤将运用到云计算平台提供的数据处理算法模块中数据清洗、筛选相关的一些通用模块算法,同时也会用到企业结合自身需求及工厂实际情况编写的专用算法模块。值得注意的是,工厂DCS,LIMS数据库的存储没有一套完全统一的位号命名规则,当利用OPC协议或者.COM协议从数据库中获取数据时,需要专业人员逐一进行梳理位号。每次更新需要历史数据的时间跨度在3-12个月。经过筛选和清洗的数据,需进一步进行稳态分析检测,找出可用于每个装置Δ-base建模的稳态数据样本集。每个装置的稳态数据集中样本数要求100-500。

利用Δ-base算法模块对每个装置的Δ-base模型进行计算。这一计算过程实质是利用在上一步得到的数据集分别为各个装置构建中小型MILP模型进行求解。另外,同一个装置的每一个加工方案均需要分别求解对应的MILP模型得到对应的Δ-base模型(一般而言,每个装置的加工方案不会超过3个)。计算得到的Δ-base模型参数,将作为后续计划优化模型中重要的配置参数,Δ-base模型的精度将直接影响计划优化模型结果的可信程度。所以条件允许的情况下,应建立Δ-base模型准确程度的检查机制,在制定好了计划执行计划过程中,利用实际的稳态工况检验计算得出的Δ-base模型的准确度。

上述Δ-base模型参数与其他数据一起构成了工厂计划排产优化模型,针对每月不同的生产需求、价格预测矩阵、开停工方案,企业会设置一系列的排产子模型。所有子模型均传输至云计算服务器进行分布式求解,最后得到的解答结果再由企业优化系统进行结果解析和经济学分析,综合优选出推荐的计划排产方案。每个子模型原模型为MINLP模型,采用迭代的方法进行求解,每次迭代过程中求解器所处理的是MILP模型。每次迭代后的结果要返回企业定制的化工生产相关专业算法从而生成下一次迭代递归的MILP模型。

云计算-计划优化结合算法流程示意图

以上是关于云计算助力基于分子炼油的生产计划优化的主要内容,如果未能解决你的问题,请参考以下文章

阿里云联合“产学研媒”发起 BizDevOps 共促计划,助力企业提升组织效能

工信部:利用大数据云计算人工智能5G等技术助力中小企业复工复产

AI识别+视频技术赋能企业安全生产,助力构建安全预警智能平台