前沿技术面向航空关键部件性能测试的多维力加载装置

Posted 壹航智库

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了前沿技术面向航空关键部件性能测试的多维力加载装置相关的知识,希望对你有一定的参考价值。

面向航空关键部件

性能测试的多维力加载装置

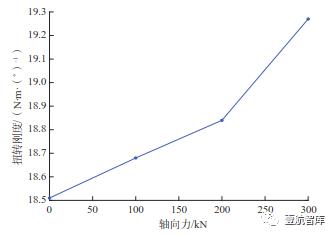

使用多维力加载装置对弹性轴承进行压力– 扭矩复合加载,探索其在多维力载荷下刚度特性的变化规律。使用多维力加载装置对弹性轴承依次施加 0、100kN、200kN 和300kN 的预压力,并在各预压力下对弹性轴承进行扭矩加载,测量其在各压力下的扭转刚度分别为18.51N·m/(°)、18.68N·m/(°)、18.84N·m/(°)和19.27N·m/(°)。测量结果表明,扭转刚度随着压力增加而增大,且呈非线性分布,300kN 压力时的扭转刚度较 0 时增加 0.76N·m/(°)(图18)。弹性轴承受压扭转刚度增大的原因是压力增加了弹性轴承中部各橡胶层间的摩擦力,使其对扭转运动的阻碍增强。

图18 不同轴向力下的扭转刚度特性

Fig.18 Torsional stiffness under different compressions

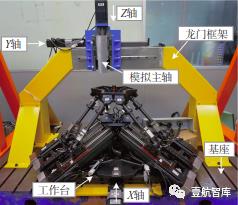

上述用于弹性轴承的多维力加载装置仅能输出三维力载荷,所以作者使用基于六自由度6–PUS 并联机构验证其多维力加载能力,如图19所示。

图19 基于6–PUS并联机构的多维力加载机构

Fig.19 Multi-axis loading device based

on 6–PUS parallel mechanism

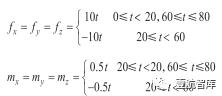

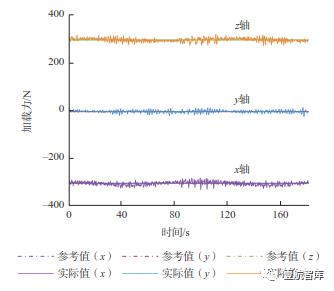

加载机构安装于工作台上,需与模拟主轴连接并对其同时施加六维力载荷:F=[fx,fy,fz,mx,my,mz]T,其中,三维力fx、fy、fz 和mx、my、mz 力矩各分量相同,随时间t 变化,其幅值分别为200N 和10N·m,大小为:

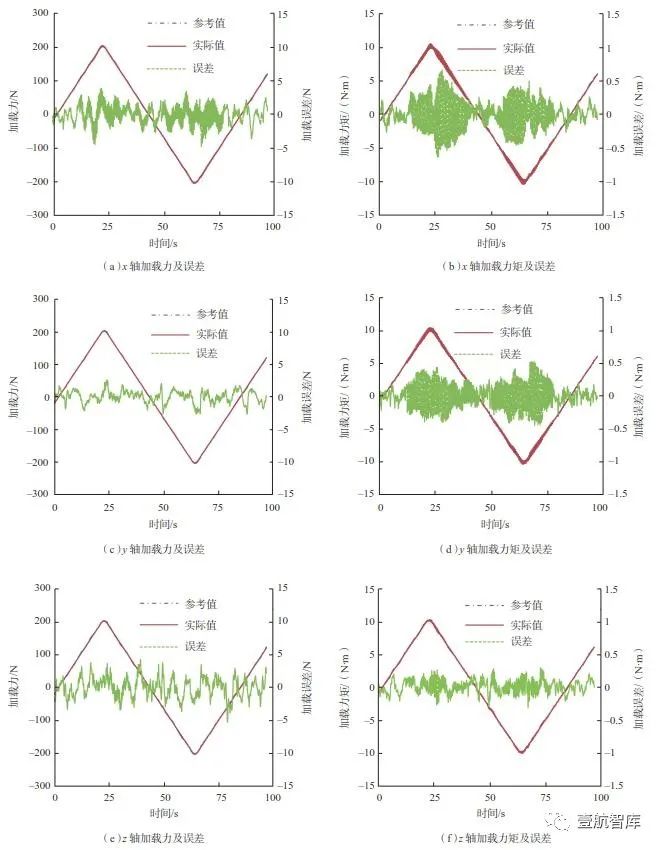

使用力传感器实时反馈各方向的实际载荷,绘制如图20 所示实际加载曲线和跟随误差曲线。如,沿x、y 和z 轴的加载力误差最大值分别为4.680N、2.636N 和5.264N,处于幅值的5% 以内;沿3 轴的加载力矩误差最大值分别为0.652N·m、0.515N·m和0.321N·m,约为幅值的10%,均满足加载需要。由此可知,基于并联机构的多维力加载机构可以对待测目标施加六维力载荷,通过组合六维力载荷的不同分量可以实现多种多维力加载形式,有利于模拟实际工况的复杂载荷。

图20 六维三角波载荷加载试验

Fig.20 Six-dimensional triangular wave loading test

通过上述试验结果可知,使用多维力加载装置可以测试弹性轴承的压缩、弯曲和扭转刚度,仅需一次安装即可完成全部测量,测试效率高。相较于传统方法测试结果,压缩和扭转刚度的吻合度较好,弯曲刚度虽有一定偏差,但是在纯弯矩下测量,结果可信度好。另外,多维力载荷影响弹性轴承的刚度特性,在压扭复合加载下,弹性轴承的扭转刚度随压力增加而增大。最后,基于六自由度并联机构可研制出可输出六维力载荷的加载装置,具备模拟复杂受力环境的能力。

讨 论

前文基于并联机构研制了多维力加载装置,可模拟航空关键部件的复杂工况载荷,准确测量其各项性能。该方法属于准静态加载过程,可拓展至多维力加载材料试验;另外,也可通过设计力伺服控制算法完成对运动目标的多维力加载。作者对上述两个研究方向也开展了初步探索。

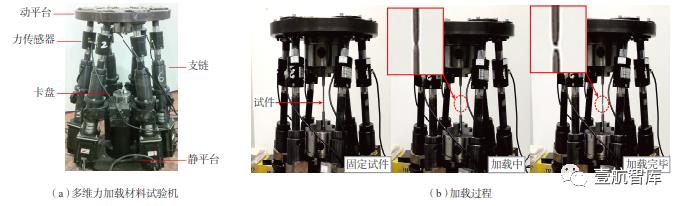

基于6–UPS 并联机构研制了多维力加载材料试验机,如图21 所示,可对材料试件施加拉(或压)、弯、扭组成的多维力载荷,模拟材料实际工况的复杂受力环境,准确测量其力学特性,并为轻量化设计提供准确的参考许用值。同时,通过多维力载荷下的失效材料,可进一步探索材料的失效机理,为零部件的安全服役和寿命预测提供参考依据。

在作者的前期探索中,发现多维力载荷对材料力学特性的影响:

(1)2A12 铝合金在拉弯扭组合加载下的实际屈服强度高于Von Mises 理论分析结果;

(2)拉扭组合加载时,加载序列显著影响 45 钢的杨氏模量和剪切模量,实际屈服强度大于VonMises 理论分析结果,偏差最大可至43.28%;

(3)陶瓷基复合材料在压扭组合加载时,断口形式异于单独压缩或扭转形成的断口。

图21 多维力加载材料试验机及加载过程

Fig.21 Multi-axis loading material

testing machine and its loading process

⒉面向运动系统的多维

力随动加载装置

通过显示力控制方法,可以驱动并联机构对运动目标进行多维力随动加载,即并联机构实施跟随目标的空间运动,同时对其施加六维力载荷。作者使用图 19 所示的 6–PUS 并联机构对五轴联动数控机床的主轴进行随动加载,模拟主轴在加工时所受切削力,为机床的精度保持性和可靠性测试,以及跑合和超载试验提供新的加载方法。试验中,机床主轴执行五轴联动进给运动,并联机构对主轴进行随动加载,实际加载力如图 22 所示,3 轴的加载力误差小于5%,验证了随动加载方法的可行性。

图22 机床主轴随动加载试验

Fig.22 Multi-axis loading for moving

spindle of a machine tool

多维力随动加载可模拟飞机起落架、涡轴发动机等运动系统的复杂受力环境,为开展准确的地面性能测试提供新的加载方法。

结 论

本文面向航空关键部件的力学和疲劳性能测试提出了一种基于6–SPS 并联机构的多维力加载装置,介绍理论和样机设计流程,构建控制算法和硬件系统,设计人机交互界面。以直升机弹性轴承为应用对象,测量其在压力、弯矩和扭矩载荷下的刚度特性,并与传统方法所得结果进行对比。同时,探索并联机构的多维力加载能力和弹性轴承在压扭载荷下的刚度变化规律。得出如下结论:

(1)并联机构具备空间六自由度和六维力(三维力和三维转矩)加载能力,可以分别用于研制空间位移测量和多维力加载装置。

(2)使用多维力加载装置所得弹性轴承的压缩和扭转刚度与传统方法所得结果接近,误差约 1% 和5%;测量弯曲刚度时,可通过轨迹规划输出纯弯矩,但由于传统方法不是纯弯曲,所得结果与多维力加载装置所得存在约20% 的偏差。

(3)多维力载荷影响弹性轴承的刚度。在压扭复合加载中,弹性轴承的扭转刚度随预加压力的增大而增大。

(4)加载装置的间隙影响加载的线性程度,使正向和逆向加载精度不同。

基于并联机构的多维力加载装置可根据实际工况对飞机轴承、航空机匣、发动机叶片、矢量发动机等关键部件和系统施加拉(压)力、弯矩和扭矩组成的多维力载荷,准确测试其各项性能,同时,也可实现多维力循环加载,为关键部件的疲劳寿命评估提供新的加载方法。

并联机构也可拓展至多维力加载材料试验机和面向运动系统的多维力随动加载装置,前者用于掌握复杂载荷下材料的力学特性,有利于安全准确地轻量化设计;后者用于模拟运动目标的复杂受力环境,例如数控机床主轴在加工时所受切削力,为飞机运动系统的地面载荷模拟和可靠性测试提供加载手段。今后,将进一步改善加载装置的精度和刚度,优化多维力测试和位移检测方法,提升多维力载荷下航空关键部件性能测试的准确性。

END

以上是关于前沿技术面向航空关键部件性能测试的多维力加载装置的主要内容,如果未能解决你的问题,请参考以下文章