3D打印点阵结构的防冲击性能测试

Posted 3D打印技术参考

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了3D打印点阵结构的防冲击性能测试相关的知识,希望对你有一定的参考价值。

点阵结构一般是指由金属杆、板等微元件按一定的规则重复排列构成的空间桁架,具有体密度小、比表面积大、比力学性能高等特点。将其作为芯材的夹芯结构在爆炸冲击载荷作用下因结构动态失稳产生巨大的塑性变形并转化为热能,可吸收掉大部分的冲击能量,因而具有优良的缓冲吸能和抗爆炸冲击性能作用,其在坦克防护装甲和舰船结构水下抗爆方面均有应用。

电影中的点阵结构的防冲击场景

如今,点阵金属夹芯结构应用于轻质装甲以增加其抗爆性能的研究也开始增多。点阵金属夹芯结构抗爆炸冲击问题是一个非均质材料结构在动载作用下响应的复杂动力学问题,关于点阵金属材料的力学特性研究正处于基础研究阶段,主要集中在点阵金属夹芯梁、板等结构的抗爆炸冲击和弹道冲击方面。

材料的微观结构对其吸收冲击的能力发挥着巨大作用。近日,美国洛斯阿拉莫斯国家实验室(LANL)的研究人员发现了一种特别好用的结构,这种具有紧密空间的分形结构比固体立方体的冲击波消散能力强出五倍。这可能为头盔、盔甲和其他防护用品的改造升级带来了新动力。

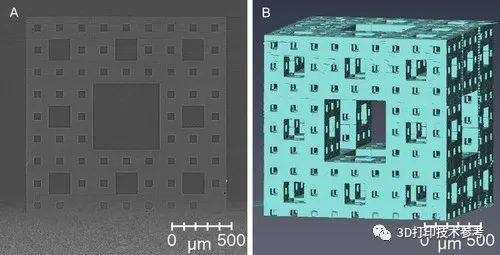

3D打印的晶格结构的ct图像及三维重建

一些减轻冲击的材料利用孔隙率和分层结构来减小冲击强度,但传统的制造手段使这些材料往往缺乏结构控制,并且很大程度上需要通过反复试验开发。也有研究试图通过吸收能量的冲击驱动反应来减小冲击波的大小,但仍然需要具有尺寸稳定性和可定制机械性能的结构材料。

3D打印在材料结构控制方面的优势不必多说,来自LANL研究人员通过分形界面主导结构中孔隙的三维排列演示了冲击波的耗散。具有低至100µm自由表面间距的孔隙或自由表面的受控布置有望在适当的时间尺度上产生建设性的稀疏波前相互作用,从而减少通过结构的冲击波幅度。

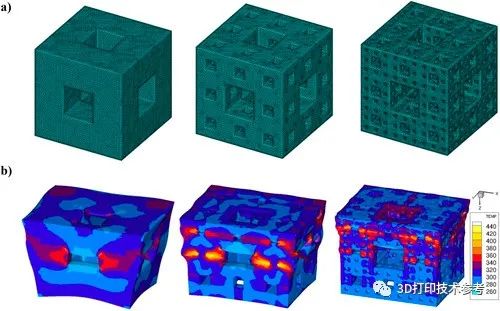

不同的分层结构及防冲击测试结果

采用光固化工艺打印的点阵结构被以约每小时670英里的速度发射撞击器,结果发现结构化的立方体比相同材料的固体立方体对冲击的消散作用高出五倍。

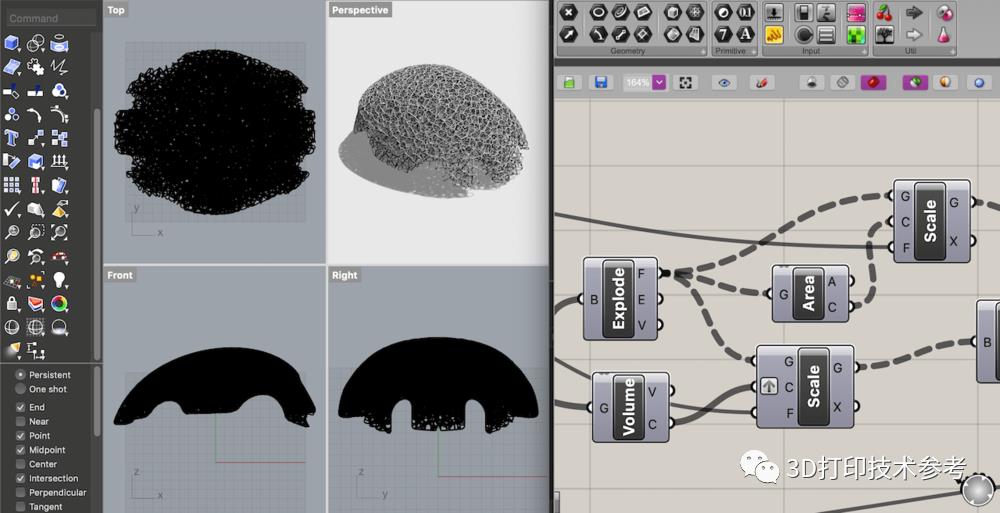

然而目前尚不清楚分形结构是否是最好的减震设计。研究人员正在测试其他基于空隙或界面的模式,以寻找理想的结构来消散冲击。3D打印的点阵结构距离真正的装甲防护可能还有些距离,但其在体育用品上已经获得了应用,尤其是3D打印的减震头盔。

分割线

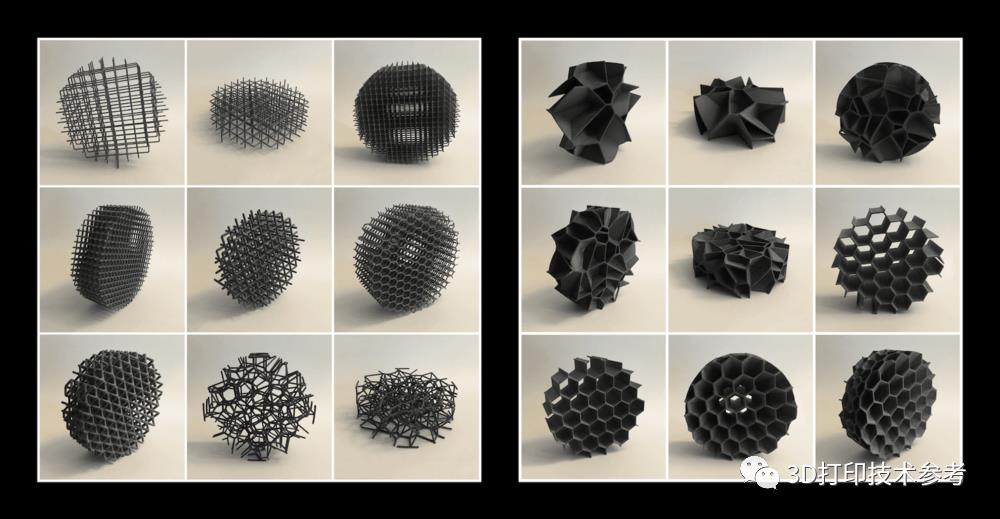

国外有研究人员分别测试了由惠普MJF工艺打印的PA11和激光烧结工艺打印的TPU材料的多种类型的点阵结构对撞击的缓冲作用。该项目获得了欧盟H2020框架计划的资助,其内容包括研究几种生成晶格结构的技术,并对这些结构进行测试,最终将其应用于在攀岩、骑行、滑冰等运动中的个人防护头盔。

研究团队设计和打印的几种点阵结构

动态冲击测试是采用5kg的圆形金属物体从1m的高度掉落到测试对象上,测试设备可以测量样品吸收的总冲击力。

不同结构的3D打印点阵防撞击测试

从测试的过程可以发现,不同结构的点阵对冲击的防护作用差别很大,研究人员需要从中选出最佳的结构。截至目前,HP、Carbon等公司均推出了基于3D打印工艺的点阵结构运动头盔。

最佳点阵结构

中国设计师开发的点阵结构运动头盔

不过,虽然点阵结构极具魅力和吸引力,但目前仍然有一些障碍使其很难用在实际生产中,尤其对于金属点阵结构。一个关键的挑战是要证明设计的性能可靠性,特别是在抗疲劳方面。由于点阵结构的表面和尖锐的交叉点很多,这带来了应力集中,在实际批量零件生产中如何解决这一问题存在一定的挑战。

另一个相关的问题是如何验证制造质量。点阵结构的复杂性使得难以通过传统方式检查,CT扫描确实提供了一种解决方案,但这种方法非常昂贵,开发简单有效的质量检测手段也是影响其应用的一大限制。

主编微信:2396747576; 硕博交流和资料下载群:867355738;网址:www.amreference.com

1.

2.

3.

4.

以上是关于3D打印点阵结构的防冲击性能测试的主要内容,如果未能解决你的问题,请参考以下文章