模块化在大型电动机设计及制造中的应用

Posted PLM之神

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了模块化在大型电动机设计及制造中的应用相关的知识,希望对你有一定的参考价值。

导读

为适应大型电动机市场的多样化需求,文中根据市场和大型电动机机械结构的特点进行模块化设计。模块化设计完成后,对模块进行有效地管理以及利用模块的通用性的特点进行统计和预测,预先计划和组织生产,极大缩短电动机的交付时间。模块化把单件生产转化为小批量生产,提高了效率,质量也得到保障。

作者/宋凤权

1

大型电动机模块化设计简介及基本思路介绍

大型电动机订单的特点是需求的差异性比较明显。表现为品种多,批量小。传统的方法是根据客户的要求进行定制化的非标成套设计。尽管成套设计中会借用一些通用的零件来减少物料种类,但是由于缺乏整体的规划,依然会有大量相似的零件被设计出来。这种设计方法会导致零件的数量繁多,给计划、采购和生产都带来了很大的困扰。而且,该种设计方法效率低下、成本高昂,质量保证工作也比较困难。

在日益激烈的市场竞争中,模块化是满足客户需求的有效途径和方法。大型电动机实现模块化的基本思为:基于电动机已经有很好的系列化基础的特点,把功能相近、结构相似的功能进行归纳、整理,设计出一系列的具备通用接口的而功能不同的模块。在接收到订单时,通过模块的选择和组合就可以构成不同的产品,来满足市场多样化的需求。

此外,模块化设计不仅仅是图样管理和设计方式的变化,更主要的是它将对物流、计划以及生产带来深远的影响。通过数据分析的手段,可以获得模块的市场需求频率,从而更加合理地安排生产,提高生产效率,在合理的成本区间内为客户提供质量稳定、符合需求的产品。对于提升企业的核心竞争力,具有非常积极的作用。

2

大型电动机的模块化划分原则

2 . 1 按照产品的功能进行划分

通过对客户的市场需求分析和竞争对手的产品特点,可以获得适应市场的功能模块。由于电动机的使用工况及安装环境不同,客户对电动机中的要求往往有比较大的差异。把这些模块罗列出来,就获得了按照功能划分的模块清单。

尽管这些模块考虑了大部分客户的需求,但也很难把所有的模块都罗列完毕。考虑全部客户需求而设计成模块不仅浪费大量的人力物力,而且也不太可能。所以,在模块的设计中会保留一些接口,以适应一些非常特殊的订单需求。

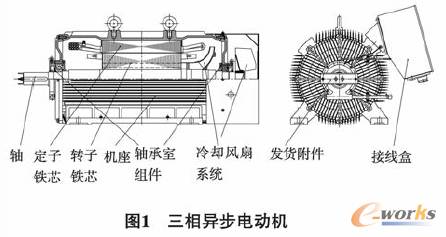

2 . 2 按照产品的机械结构进行模块的划分

尽管按照市场的需求进行了模块划分,但是客户的需求不一定和产品的机械结构相匹配。为了进一步提高零部件的通用性,需要按照产品的机械结构进行模块划分,从而节约设计费用和保证生产质量的稳定。由于零部件的通用性进一步增强,从而把客户的单个订单拆分后变成了生产的小批量,这样就会提高生产的效率。由于大多数三相异步电动机具有相似的结构特点,因此在划分结构模块上也相对容易一些。例如:普通的电动机都由轴、定子铁芯、转子铁芯、机座、轴承室组件、冷却风扇系统、接线盒以及发货时随机的一些附件等组成,如图1所示。

3

模块的管理

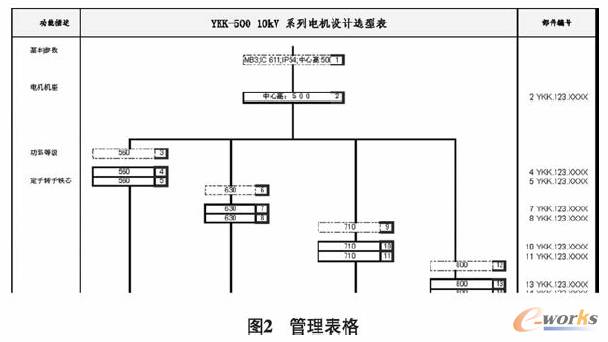

由于模块具有通用性强、接口尺寸统一的特点,在实际装配过程中非常容易发生混装、错装、多装的情况。因此,如何对模块进行管理就显得异常重要。例如三相异步电动机的2极电动机的通风散热模块,由于旋转方向的不同而设计为两个模块。其接口尺寸完全相同,如果安装时有疏忽,就可能导致在生产装配中出现失误。为了通过一些方法有效地规避开模块选型混乱和出错的概率,并减少查找的时间,类似于流程图形式的管理方法是一种不错的选择。

图2的例子中显示了根据产品的结构特点和客户的订单要求和电动机的主要特征参数作为提示项进行的分类选择和模块管理。把各种功能模块都罗列在了这个表格中,并且具备匹配条件的模块用线段连接,可以方便地把一套符合要求的电动机选择出来。该方法可有效地避免由于选择错误而无法进行安装,也避免了漏选一些客户需要的功能。管理用的表格如图2所示。

对于该方法,还可以扩展每个模块的成本和售价等信息,实现快速汇总成本和报价,减少对客户的响应时间。

4

模块化设计对计划、物流管理及生产的影响

随着生产订单的积累,可以很方便地用S A P 中的统计功能来获知某些模块的选用频率。该方法可以提高计划的预测精度,有利于合理地安排生产。例如可以先行采购或者生产某些模块单元。这样会极大缩短交货周期和提高生产效率,利用生产淡季储备一些常用的模块零部件,用来缩短产品的交付周期,提高客户满意度。

把模块的选用频率和产品类型销售情况相乘,便可以获得某一段时间内该模块的选用数量。基于这些计算结果,可以估计出未来几个月的模块的需求情况。此外,通过模块化设计图样在交付计划、采购后,由于物料种类的减少和单件使用频率的增加,使得在物料的采购谈判中获取有利的条件,为和供应商合作共赢提供了有力的支持。

对于生产而言,可以专注于某些模块的生产,控制某些模块的质量,而不用担心和电动机总体的匹配问题。由于生产批量的增加,用于调整模具、夹具及刀具的时间会大大缩减。在保证了零部件品质的同时提髙了有效的工作时间和效率。

通过数据透视,还可以看到哪些模块订购、利用率低,为下一步的设计改良提供数据支持,使得公司的利润获得最大化。

5

模块化的缺点

模块化给公司带来便利的同时也带来了挑战。具体表现在以下方面:

1)零部件的复杂程度增加。为了适应通用化、标准化的要求,通常要求一些零件执行更多的功能。这会导致一些零部件的特征增加,同时提高了设计难度,也相应地提高一些制造成本。此外,由于零部件的通用性增加,选件的接口也增加了很多,修改一个零部件会引起很多产品的修改和升版,这些会导致在后期的修改中面临较大的困难。这些都需要在模块的划分、设计时予以充分的考虑。

2)对产品外观的影响。设计时对兼容性的要求导致模块的接口很多,当有些选件不被客户选中时,就会有一些零件特征空下来。比如在电动机的端盖上设计的安装振动传感器的接口,当客户不需要这个选项的时候,在端盖上就留下一个螺纹孔。需要在安装的时候用普通的螺栓堵上。这有时会给客户造成困惑,因此就需要在说明书中予以明确说明。

6

尽管大型电动机模块化设计中会有零部件的特征增加导致成本稍微增髙,但是相对于其通用性提高而带来的质量保证、效率提升、物流管理成本的降低,这些缺点基本上可以忽略不计。从总体来看,模块化值得在工厂内应用和推广。此外,对于模块的数量和销售情况的统计也非常重要。这样可以方便生产、计划、采购的有序进行,也为设计提供反馈信息,使设计更加贴近市场需求,加快设计升级的进度。

温馨提示:

并已建立“e-works 智能工厂交流群”欢迎业内人士加群。

产品创新数字化最权威的微媒体

长按二维码即可识别

以上是关于模块化在大型电动机设计及制造中的应用的主要内容,如果未能解决你的问题,请参考以下文章