《冶金学机械模型和机器学习在金属3D打印中应用》 Posted 2021-04-27 3D打印专家拉普拉斯

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了《冶金学机械模型和机器学习在金属3D打印中应用》相关的知识,希望对你有一定的参考价值。

www.laplaceetech.com

本期3D打印专家拉普拉斯为大家带来

美国宾夕法尼亚州立大学材料科学与工程系T. DebRoy发表于《

Nature

》上的《Metallurgy, mechanistic models and machine learning in metal printing》一文中关于冶金学、机械模型和机器学习在金属3D打印中应用

的研究。

导读:

增材制造

可以

打印金属零件,例如为患者定制植入物、在恶劣环境中使用的耐用单晶零件、以及打印具有特定位置化学成分和特性的零件。

然而,合金、

打印

工艺和工艺变量的选择

极大的

影响

产品

可用性的微观结构、性能和缺陷的异常多样性。

由于印刷过程的复杂性,利用丰富的冶金知识库

将创建的三维设计转化为高质量产品需要一种传统制造中不常用的新方法。

当

机械模型、机器学习与冶金知识库相结合时,有可能塑造金属

打印

的未来。

从产品设计到过程规划和过程监控,这些工具可以帮助改善微观结构和性能、减少缺陷、自动化零件检查和加速零件鉴定。

在这里,我们研究了金属

打印

的进展,重点放在冶金学、机械模型和机器学习的使用以及它们在扩展金属制造中所起的作用

上

。

金属打印是增材制造(AM)中发展最快的,能够快速制造复杂零件,同时减少加工步骤的数量。AM还能够制造具有特定化学成分和特性的零件,广泛应用于航空航天、医疗保健、能源、汽车、船舶和消费品行业中。

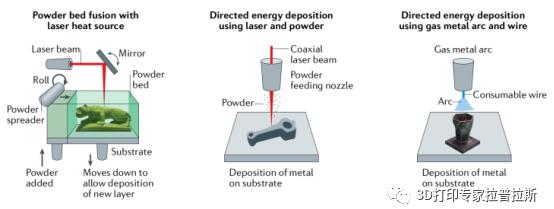

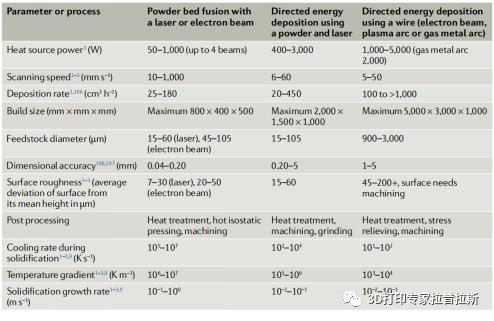

定向能量沉积(DED)或粉末床熔合(PBF)工艺因原料类型(粉末或金属丝)和热源(激光、电子束、 等离子弧、气体金属电弧)的不同而不同(图1)。在计算机的帮助下,这些热源的运动由零件的数字定义来引导,使金属逐层熔化,构建三维对象。这些金属打印工艺在功率、扫描速度、沉积速率、构建尺寸和其他重要属

性方面也有所不同(表1)。

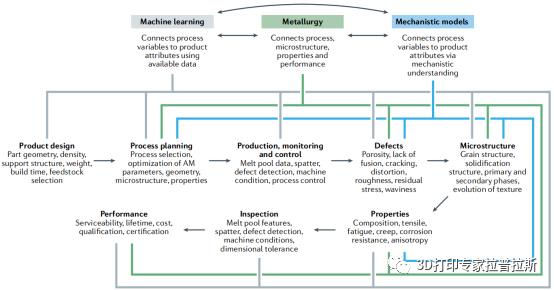

AM工艺有许多参数,包括热源的功率和速度、功率密度、进料几何形状、输送方式和扫描模式。其参数选择会影响熔池的形状和尺寸,以及由此产生的热循环、冷却速率、温度梯度和凝固速率,进而决定微观结构、缺陷和性能的演变。机械模型和机器学习可以提供给定合金的工艺变量、零件几何形状、成分、微观结构、机械性能和缺陷之间的联系。冶金、机械模型和机器学习的协同应用对于印刷零件的设计、工艺规划、生产、特性描述和性能评估非常重要(图2)。

图2 冶金、机械模型和机器学习在金属印刷各个步骤中的贡献。

冶金学

冶金学在工艺、组织和性能方面有着成熟的知识基础。单晶、具有特定位置特性的零件、其他制造工艺不易获得的性能的优异组合、独特的金属基复合材料和具有定制凝固形态和纹理的零件的打印是复杂的,需要扩展现有的冶金知识库。

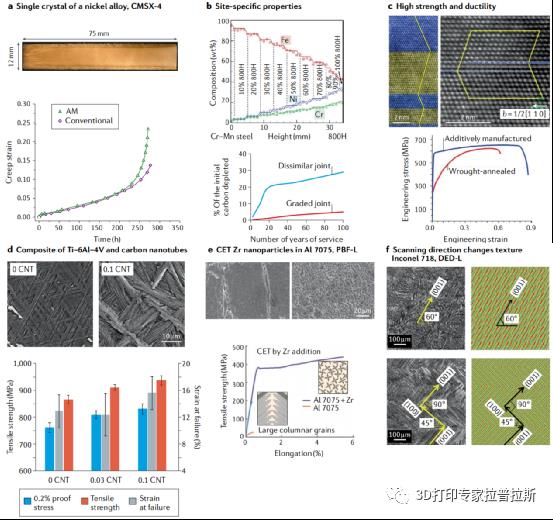

AM可以制造与修复单晶零件。使用PBF-EB22打印长75mm、直径12mm的CMSX-4单晶圆筒(图3a)。热处理单晶的较大断裂应变导致比常规处理合金稍长的蠕变寿命。AM可以制备特定特性的零件。采用电沉积法、PBF法和粉末与线材相结合的AM工艺制备了梯度合金。铁素体2.25Cr–1Mo钢和奥氏体合金800

H

之间的梯度接头中的成分变化可由DED-L产生(图3b),蠕变性能得到显著改善。

锻造合金相比,由PBF-L制造的SS 316显示出更高的强度和延展性(图3c)。在

Ti–6Al–4V

合金中添加0.1wt%的碳(图3d),能细化晶粒并提高抗拉强度和塑性。AM合金细长的柱状晶粒和强烈的织构导致许多合金的各向异性、强度退化和裂纹的形成。有两种方法可以促进柱状晶向等轴晶转变,从而减少裂纹并改善性能。一是控制加工条件和合金成分,为等轴晶粒的形成创造有利的凝固条件。二是将小颗粒引入进料中,形成等轴晶核。例如通过向7075铝合金中添加少量锆纳米颗粒观察到柱状到等轴过渡,强度和延展性得到改善(图3e)。孔洞、未熔合、裂纹、残余应力、变形和表面粗糙度、波纹度等缺陷都会影响零件的性能和可用性。

机械模型提供了AM零件的微观结构和性能如何从工艺变量和原料的热物理性能演变的现象学描述。

表2 金属打印模拟的常用力学模型

表2总结了一些常见的机械模型,以及它们的特点和在金属印刷中的应用。大多数模拟需要瞬态三维温度场。根据所考虑的物理过程和计算规模,计算效率会有相当大的变化。在中尺度上计算相当快,但粉体模型中同样的计算花费时间更多。因此,需要进一步研究时间尺度和长度尺度的联系。

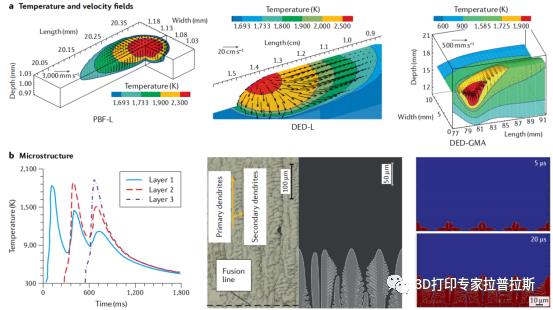

传热和流体流动计算会获得温度-时间、熔合区几何形状和凝固生长速率。如图4a显示了PBF-L、使用粉末的DED-L和使用线材原料的DED-GMA期间熔池温度和速度场的典型示例。AM熔池的形状和大小会影响打印件的组织和性能。图4b提供了不同监测位置的温度-时间数据。从传热和流体流动模型获得的结果可以定量地理解微观结构、晶粒结构的演变和印刷适性的评估。

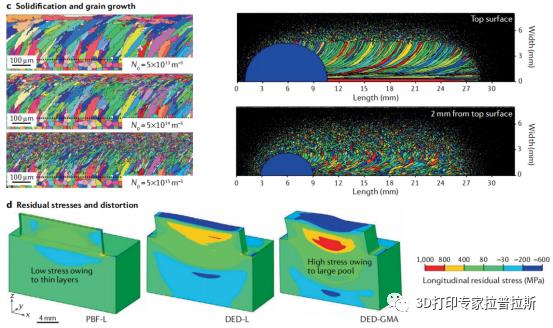

微观结构中各种组分的相分数建模有助于了解打印件在成型后热处理前后的性能。铝合金微观结构演变的相场模拟显示了枝晶生长(图4b)。montecarlo模型模拟不同晶粒形态。计算出的核密度对晶粒形貌的影响表明,等轴晶的数量随着核密度的增加而增加,在核密度较大的地方可以观察到柱状晶向等轴晶转变(图4c,左图)。三维晶粒生长模型揭示晶粒结构的演化过程,提供晶粒的形态、尺寸、取向和织构等信息(图4c,右图)。

基于忽略液态金属流动的热传导模型测定应力和变形。在PBF-L、DED-L和DED-GMA期间,沿激光扫描路径的残余应力和应变分布显著变化(图4d)。这些计算考虑了对流换热,并且揭示了PBF-L由于熔池尺寸小和沉积速率低而显示出最小的残余应力和变形。采用粉末尺度模型模拟表面粗糙度等小尺寸特征;采用粉末比例模型模拟小孔不稳定性导致的空洞形成(图4e)。

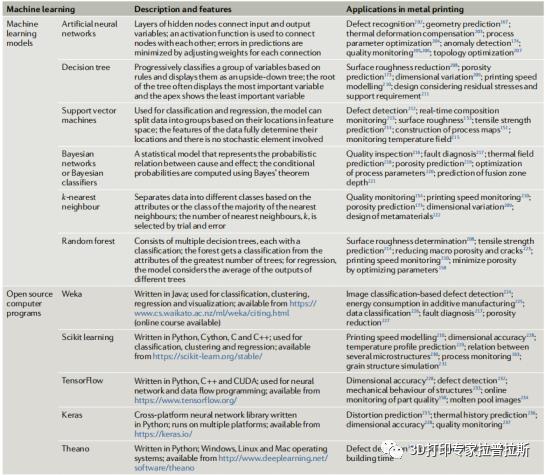

表3 机器学习模型,开源计算机程序及其在金属印刷中的应用。

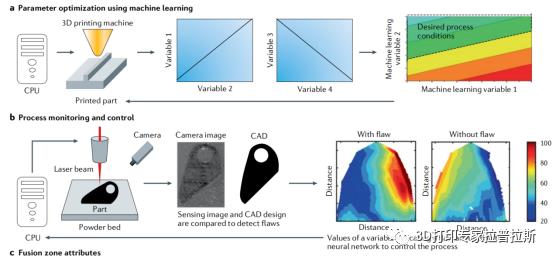

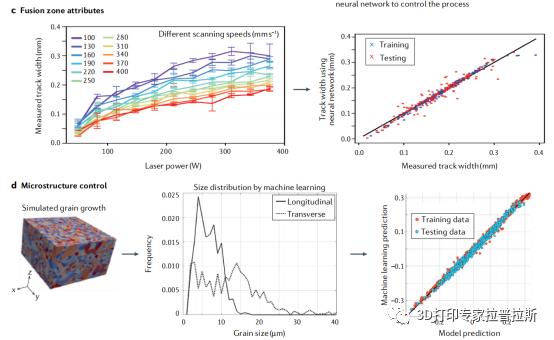

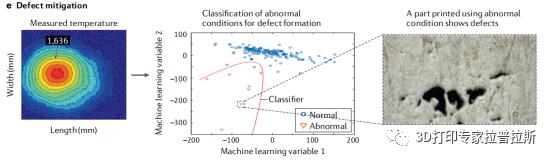

机器学习可以作为预测组织、性能和缺陷的工具,已广泛应用于金属打印的所有步骤。机器学习模型和开源程序促进了其在AM中的应用(表3)。机器学习应用范围从工艺规划到参数优化、传感和控制,并导致改进的熔合区属性、定制的微观结构和缺陷缓解(图5)。

图5 机器学习在金属打印中的应用

机器学习可以快速预测和优化工艺条件,实现零件的期望属性(图5a)。可以用来监视和控制金属印刷,从而减少缺陷的形成,提高尺寸精度(图5b)。可以控制印刷过程中的零件几何(图5c)。机器学习训练的输入数据可以从校准的机械模型生成。使用三维蒙特卡罗模型计算的晶粒尺寸函数的频率结果可用于训练神经网络,这种神经网络可以快速预测晶粒生长(图5d)。机器学习可以最小化气孔、未熔合、变形和零件表面粗糙度等缺陷。例如,机器学习使用DED-L打印的Ti–6Al–4V零件的孔隙率最小化(图5e)。

研究需要

传统加工中机械模型和机器学习的实现通常使用数字孪生模型。AM的数字孪生子可以在构建物理零件之前构建和测试虚拟零件,从而根据科学原理和数据做出决策,以获得高质量的零件。digital twins的实用性已经很好地确立,但它们还没有普遍用于AM。需要进行重大的研究和开发,以构建或修改数字孪晶的构建块,并测试其合金和AM工艺的各种组合。

见解 最近有关AM的文献指出了三个明显的趋势。

(1)适用于解决AM面临的许多问题的方法将不会遵循过去技术成熟的道路。机械模型和机器学习在选择工艺参数方面的应用越来越多,这将提高零件质量,降低成本,并减少合格零件的试错试验量。

(2)金属的逐层印刷,有时比人的头发还要薄,揭示了与微观结构和性能有关的令人费解的科学问题。解决这些问题的多学科研究已经推进了AM的实践,并为冶金科学做出了贡献。

(3)3D打印正在改善传统制造业。具有复杂内部冷却通道的3D打印注塑模具缩短了冷却时间,提高了生产率和零件质量;打印的铣床刀具和刀头延长了刀具寿命;3D打印使机床的低成本维修成为可能;零件由具有3D打印能力的混合式CNC(计算机数控)机床一次加工完成。

本文中图片均来自 《 Metallurgy, mechanistic models and machine learning in metal printing 》 一文。

原文链接:https://www.nature.com/articles/s41578-020-00236-1

以上是关于《冶金学机械模型和机器学习在金属3D打印中应用》的主要内容,如果未能解决你的问题,请参考以下文章

www.laplaceetech.com

www.laplaceetech.com

见解

见解