疲劳裂纹扩展的卷积神经网络辨识

Posted 航空科学技术

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了疲劳裂纹扩展的卷积神经网络辨识相关的知识,希望对你有一定的参考价值。

袁慎芳*,李晓泉,陈健

南京航空航天大学机械结构力学及控制国家重点实验室,江苏 南京 210016

摘 要:本文提出一种基于卷积神经网络(convolutional neural network,CNN)的疲劳裂纹扩展辨识方法,首先针对导波健康监测损伤特征分散性问题,建立二维多通道多频率损伤特征模式用于卷积神经网络辨识,设计具有复杂非线性运算能力的卷积神经网络解决疲劳裂纹扩展的定量辨识问题。所提方法在变幅载荷疲劳裂纹扩展试验中进行了验证,相比常规多项式拟合辨识方法最大误判长度由2.95mm 减小至1.66mm,均方根误差由1.20mm 减小至0.33mm,实现了疲劳裂纹扩展辨识准确率的有效提升。

关键词:疲劳裂纹扩展辨识;卷积神经网络;导波结构健康监测;变幅疲劳载荷

飞行器结构在服役过程中需要长期承受复杂、交替变换的疲劳载荷,容易在结构的应力集中或焊接区域等蒲弱位置产生疲劳裂纹[1-2]。疲劳裂纹的存在将严重削弱结构的承载能力,甚至导致灾难性失效。由于疲劳裂纹常常发生在人眼不可见的结构内部或不易观察的隐藏部位,因此通过结构健康监测(structure health monitoring,SHM)技术对飞行器结构的疲劳裂纹扩展进行在线监测和辨识,对保障飞行器结构的安全性、降低飞行器维护费用具有重要意义。

目前已发展有多种SHM方法可用于结构疲劳裂纹扩展监测,其中基于主动导波的SHM技术具有对小损伤敏感、能够实现区域监测等优点,被认为是目前最有前景的方法之一[3-4]。针对疲劳裂纹扩展的定量识别问题,Chang 等[5]使用导波S0模式中的散射信号能量和基准信号能量的比值来定量辨识疲劳裂纹扩展;袁慎芳等[6]针对飞机平尾大轴变截面处裂纹损伤,首先研究了4种导波损伤特征对大轴裂纹损伤深度的表征能力,然后利用A0模式的互相关损伤特征实现平尾大轴裂纹萌生和扩展的定量化监测;Yang等[7]研究了铝板中导波归一化幅值和相位变化损伤特征随裂纹扩展的变化情况,采用多项式拟合方法对裂纹扩展进行定量辨识研究。

然而在实际工程中飞行器结构的服役环境复杂,受到多种时变因素影响,即便是在实验室条件下也存在着结构材料差异、传感器性能差异、疲劳裂纹扩展路径和角度差异等不确定性因素,这些不确定性因素会直接影响压电传感器、结构健康监测系统等的输出信号特性,进而影响导波信号中损伤特征的提取[8]。其结果往往导致在同类型结构在同一裂纹长度下的损伤特征具有不同数值,即损伤特征存在分散性,使得难以通过单个激励—传感通道的单个频率的信号损伤特征数值来对裂纹扩展进行准确辨识。

针对上述问题,本文提出了一种基于卷积神经网络的疲劳裂纹扩展辨识方法,从传感器监测网络中提取多通道多频率损伤特征,构建二维损伤特征模式,并建立具有复杂非线性运算能力的卷积神经网络,以解决疲劳裂纹扩展的定量辨识问题。进一步开展了变幅载荷下疲劳裂纹扩展试验并进行裂纹扩展辨识研究。

1 卷积神经网络裂纹扩展辨识方法

1.1 二维损伤特征模式提取

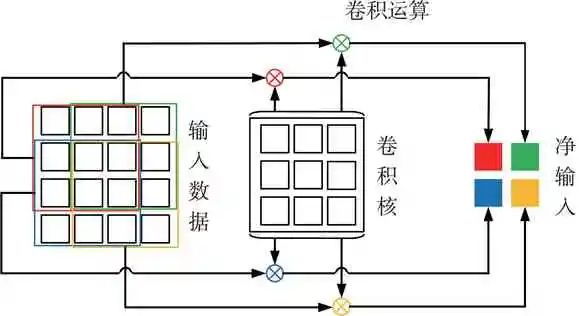

基于导波的SHM 方法如图1 所示。导波在结构中传播时,结构中的疲劳裂纹损伤扩展将引起导波传播特性的变化,从而使导波传感信号发生变化,通过分析结构中的导波传感信号特征的变化,即可实现对结构疲劳裂纹扩展的监测。

图1 基于导波的SHM方法

Fig.1 Guided wave-based SHM method

通常通过损伤特征来定量描述导波信号随裂纹损伤扩展的变化情况。考虑裂纹损伤扩展对结构中导波信号幅值和相位等因素的影响,本文选择如下6 个典型损伤特征来表征裂纹损伤扩展。

(1)归一化幅值损伤特征DI1

![]()

式中:H(t)为基准信号,也就是结构健康状态下采集的导波信号,D(t)为监测信号,即结构发生裂纹损伤后采集的导波信号。

(2)归一化差信号能量损伤特征DI2

![]()

式中:

式中:T为信号截取时间长度,H͂(t)为基准信号按能量归一化得到的信号,d͂(t)为归一化基准信号和归一化监测信号计算得到的差信号。

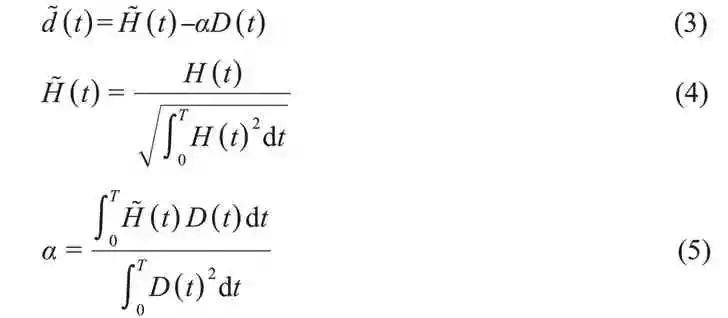

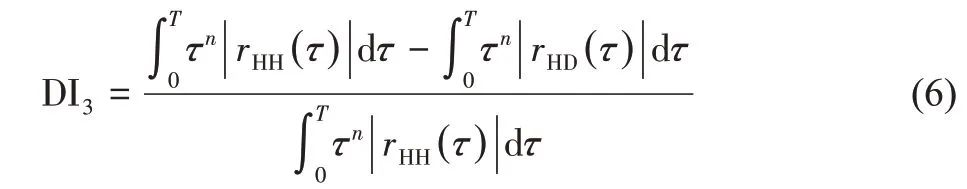

(3)归一化互相关矩损伤特征DI3

式中:n 为相关矩阶数,τ 为滞后参数,rHD(τ)为信号H(t)和信号D(t)之间的自相关系数,rHH(t)为信号H(t)和H(t)之间的自相关系数,即:

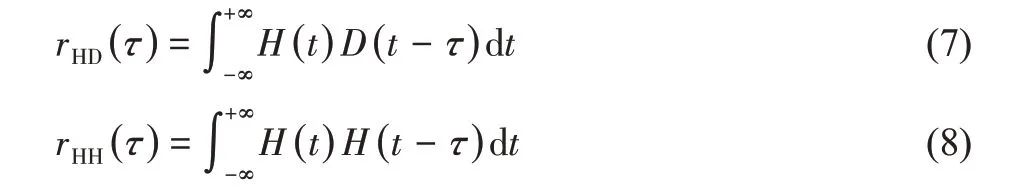

(4)频谱幅度差损伤特征DI4

式中:H(ω)和D(ω)分别为基准信号和监测信号的频谱,ω1和ω2分别为截取信号频谱幅度所在的起始和截止频率。

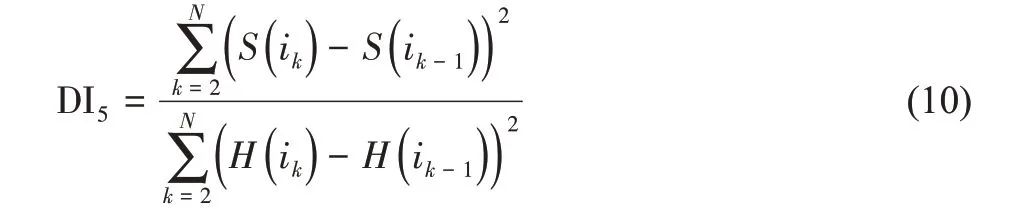

(5)差分曲线能量损伤特征DI5

式中:S(i)=H(i)-D(i),k=2,3,…,N,N为信号的截取长度。

(6)散射信号能量损伤特征DI6

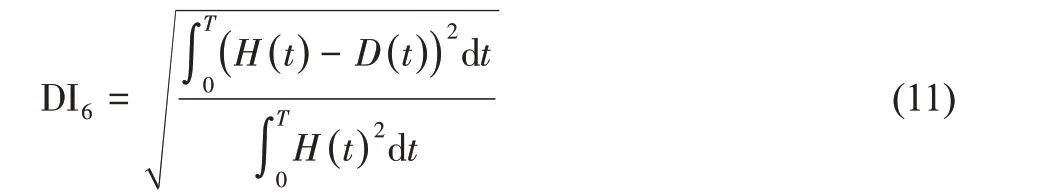

然而实际裂纹扩展过程中,多种不确定性影响下的损伤特征不可避免出现分散性问题,使得难以通过单个激励传感通道单个激励频率的单个损伤特征数值来对裂纹扩展进行准确辨识。针对该问题,本文构建二维多通道多频率损伤特征模式作为卷积神经网络的输入。也就是说,通过在结构上布置传感器监测网络,对于同一裂纹长度可以获取多个激励—传感通道下多个激励频率的导波信号。同一个通道同一个激励频率下采集的导波信号可以提取多种损伤特征。将监测网络中的不同激励—传感通道不同激励频率提取得到的多种损伤特征按照特定规律进行排列组合,即可以得到二维多通道多频率损伤特征模式,如图2所示。该二维损伤特征模式包含了同一个裂纹损伤状态下来自不同激励传感通道、不同激励频率和不同损伤特征类型的信息。图2中,a代表损伤特征提取的通道和激励频率编号,b代表损伤特征的类型编号,A 为总的特征提取通道数量,B为单个通道损伤特征提取的数量。

1.2 裂纹扩展辨识的卷积神经网络

卷积神经网络(CNN)是一种包含卷积运算且具有深层次结构的前馈神经网络,是深度学习的典型算法之一[9]。

图2 二维损伤特征模式

Fig.2 Two-dimensional damage feature pattern

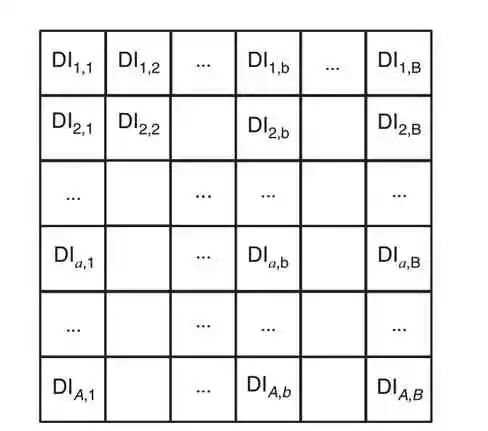

典型的卷积神经网络结构如图3 所示,其采用交替连接的卷积层以及池化层,将输入数据转换为一组经特征提取后的特征矢量,而后将该特征矢量输入若干全连接层中,最后实现对原始输入数据的分类辨识。卷积神经网络凭借其卷积、池化等操作提取输入数据的局部特征,然后在全连接层中将这些局部特征综合起来,可以得到更高层次的特征信息,以进行更加准确的辨识[10]。

图3 卷积神经网络结构

Fig.3 Structure of a convolutional neural network

卷积神经网络的核心是卷积层。对于本文所提出的二维损伤特征模式,卷积核就是一个二维权值矩阵,如图4所示。卷积核从输入数据的最左上方开始进行卷积运算,即将卷积核与被卷积区域对应的参数相乘并求和,得到卷积层的净输出数据,然后以一定的步长移动卷积核直至遍历完输入数据的所有区域。

图4 卷积运算过程

Fig.4 Convolution process

经过卷积层的卷积运算后,传递函数对卷积运算的净输入数据进行非线性变换,将原本线性不可分的多维特征映射到另一空间,在此空间内使得多维特征的线性可分性大大增加。此外,池化层的作用是进行下采样操作,主要目的是去除冗余信息并减少网络的参数计算量。全连接层的作用是将卷积层和池化层提取的特征进行融合,首先通过展平层将最后一个阶段的输出铺展成一维矢量,将其作为后续全连接层的输入,再建立若干全连接层将输入和输出进行全连接。

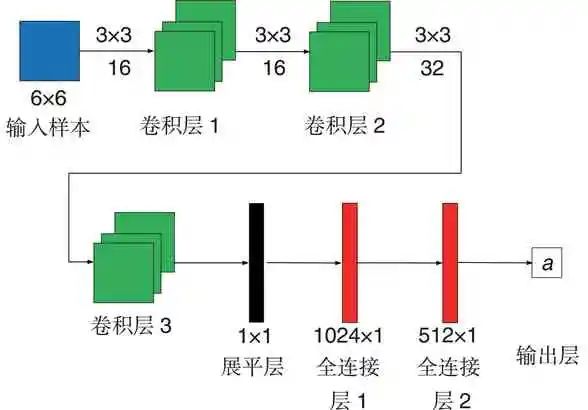

针对裂纹扩展辨识问题,本文中输入数据是6 个采集通道频率内,各6种损伤特征组成的6 × 6的二维损伤特征模式,因此输入层神经元设置为6 × 6 二维形式的神经元,输出为裂纹长度,因此将输出层的神经元数量设置为1。其次针对卷积层中卷积核的数量和大小设置,目前其并没有完整严格的数学理论,通常根据已有经验结合具体问题进行设置。本文参考经典LeNet-5 卷积神经网络[11],将卷积层的数量设置为三层,各层卷积核的数量分别设置为16、16、32个,考虑实际输入数据形式及卷积运算的维度计算,将各层卷积核的大小均设置为奇数形式的3× 3。然后针对传递函数的选择,为防止在卷积神经网络训练过程中出现梯度弥散导致无法训练的问题,将传递函数设置为带泄露单元的半线性函数,具体如式(12)所示:

![]()

式中:β设置为0.001。另外对于池化层,由于池化层的作用是保留输入数据的重要特征并减少计算量。结合本文实际研究问题,输入数据是维度为6×6的损伤特征模式,每一个损伤特征一定程度上均能够表征裂纹损伤扩展。如果采用池化方法对池化区域内的损伤特征进行聚合统计,那么可能导致丢失部分裂纹损伤信息,进而降低疲劳裂纹扩展辨识的准确率,因此在本文网络建立过程中不添加池化层。

综上所述,本文所构建用于裂纹扩展辨识的卷积神经网络结构如图5所示。

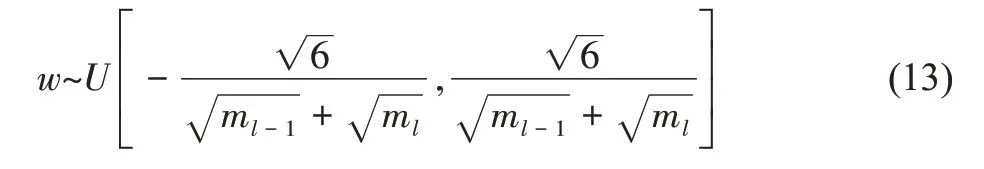

最后针对网络初始化,由于卷积神经网络参数较多、性能参数曲面较复杂,不同的网络参数初始化方法会导致网络有不同的收敛过程和收敛结果,Glorot 等[12]认为为了使信息或数据在神经网络中更好地传递,神经网络中每一层输出的方差应该尽量保持一致。通过分析各层数据在前向和反向传播过程中方差的变化,其提出式(13)所示的Xavier参数初始化方法:

图5 用于裂纹扩展辨识的卷积神经网络

Fig.5 Convolutional neural network for fatigue crack growth identification

式中:U 表示均匀分布,卷积神经网络第l 层的权值w 采用上述均匀分布进行初始化;ml - 1为神经网络第l - 1层神经元数量;ml为神经网络第l层的神经元数量;各层偏置值均初始化为0。

2 试验验证

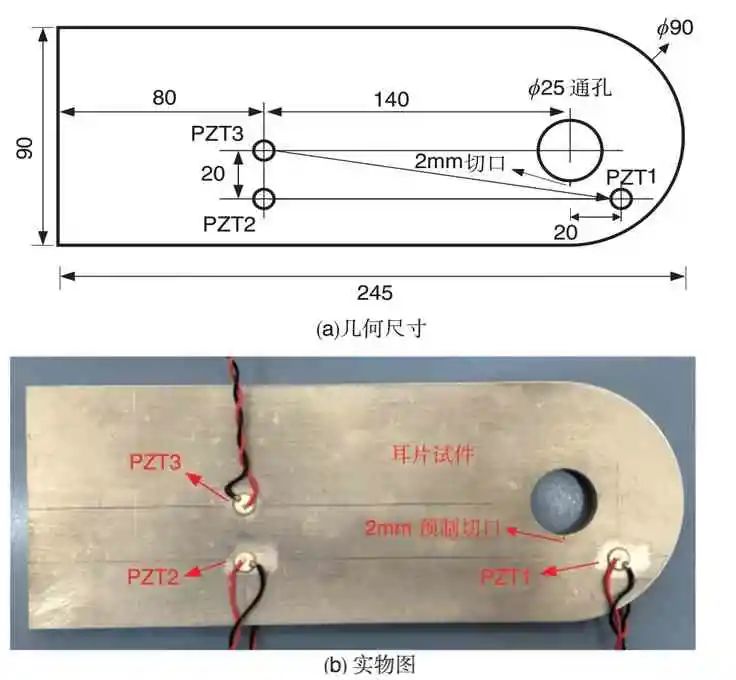

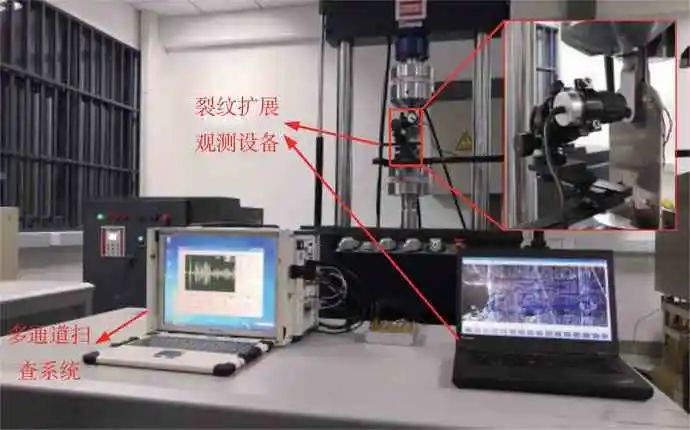

以耳片结构作为裂纹扩展试验试件,试件材料为LY12铝合金,厚度为5mm。试件共6 件,编号分别为V1~V6。在试件通孔的一侧预制了2mm 的穿透切口以控制裂纹的起裂。试件尺寸和传感器布置方案如图6 所示,三个压电传感器共构成两个激励—传感通道,分别为通道2-1 和通道3-1。疲劳加载设备采用SUNS890-100 疲劳拉伸机,试验设置如图7所示。

图6 试件几何尺寸和实物图(单位:mm)

Fig.6 Specimen and its geometry

图7 试验设置

Fig.7 Test setup

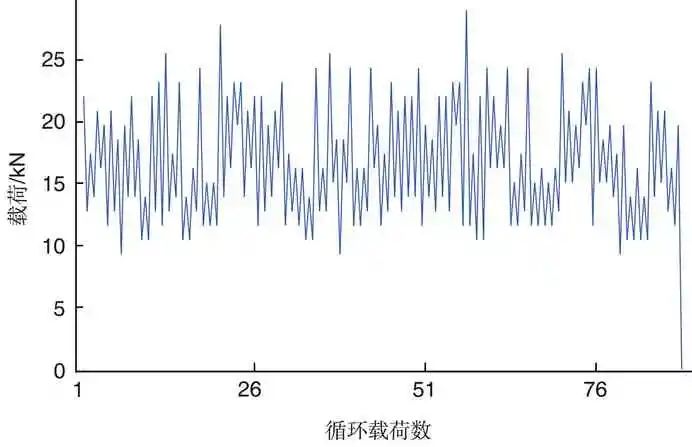

本次疲劳试验的变幅载荷谱是在FALSTAFF标准载荷序列谱的基础上修改得到的,具体如图8 所示。载荷峰值为29kN,谷值为0,加载频率为20Hz。疲劳加载过程中用电子显微镜观测结构裂纹扩展情况,裂纹每扩展1mm,然后保持载荷为11.5kN,采集当前激励传感通道的导波响应信号,并记录当前裂纹长度下对应的循环载荷数。导波信号采集系统采用南京航空航天大学结构健康监测与预测研究中心自主研发的多通道扫查系统[4],导波信号的激励频率设置为140kHz、150kHz和160kHz,此时两个激励—传感通道各三个激励频率共6 个损伤特征提取通道,采样频率设置为50MHz。

图8 变幅载荷谱

Fig.8 Variable amplitude loading spectrum

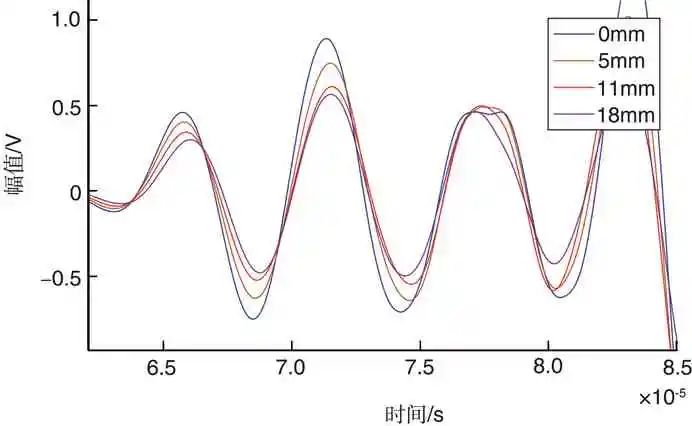

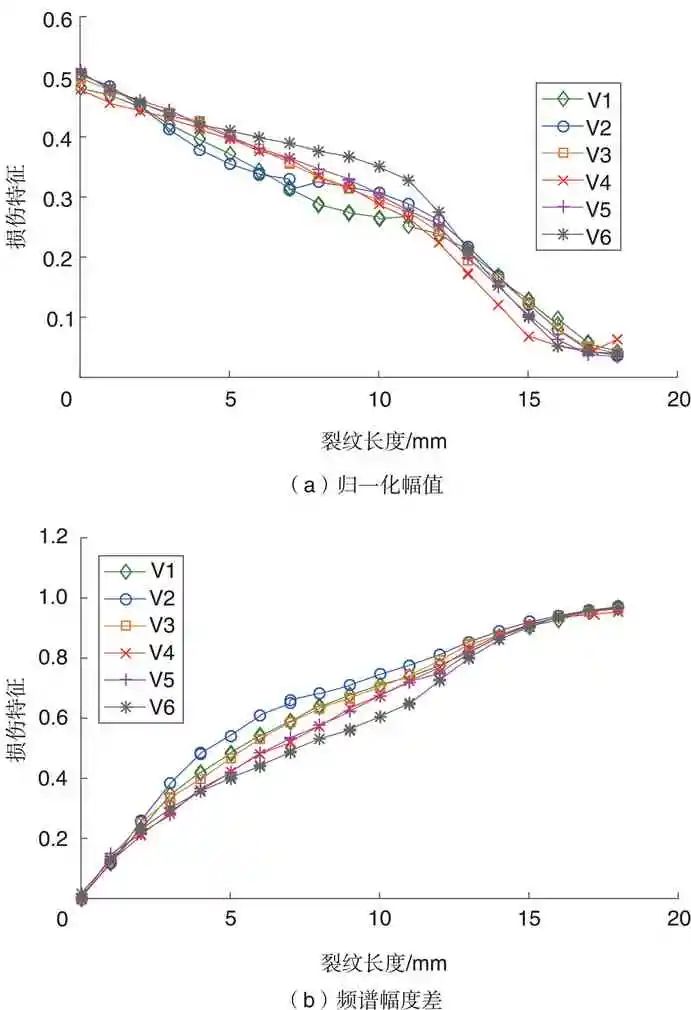

以V1 试件通道3-1 中心频率160kHz 的响应信号为例,图9为导波S0模式直达波信号在不同裂纹长度下的变化情况。可以看到直达波受裂纹损伤影响,在时域上主要表现为幅值衰减和相位延迟。截取V1~V6 试件的直达波信号,以裂纹未扩展时的响应信号作为基准信号,分别计算各个试件中两个激励—传感通道、三个激励频率下各6 种损伤特征,即单个试件在单个裂纹长度状态下能够提取36个损伤特征,图10为通道3-1激励频率160kHz的响应信号提取的归一化幅值和频谱幅度差损伤特征,可以看到各个试件在同一裂纹长度下损伤特征具有不一样的数值,即损伤特征存在一定分散性。

图9 导波S0模式信号在不同裂纹长度下的变化

Fig.9 Variation of the S0 mode of guided wave signals under different crack lengths

图10 损伤特征随裂纹扩展变化情况

Fig.10 Changes of the damage feature with fatigue crack growth

通常在实际裂纹扩展辨识过程中是采用已知试件的裂纹数据来对未知试件的裂纹扩展进行辨识,因此对于本次裂纹扩展辨识,考虑以V1~V6中任意一个试件的数据作为测试数据,剩余5 个试件的数据作为训练数据进行验证。以最大误判长度Δa 和均方根误差RMSE 来表征辨识方法的准确程度,计算表达式分别为:

式中:φr 为辨识得到的裂纹长度;yr 为试件的实际裂纹长度,r = 1,2,…,R,R为输入的特征模式数量。

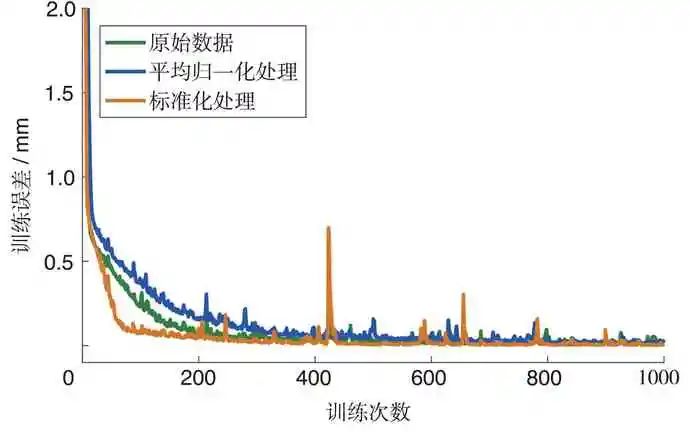

以V1试件数据为测试数据且V2~V6试件数据为训练数据为例,本文所提CNN 方法的学习率设置为0.0005,训练次数为1000,学习算法为Adam 算法,批处理大小为24。以裂纹扩展实际长度和CNN 输出之间的均方误差(mean square error,MSE)作为损失函数。为分析输入数据的预处理方式对辨识结果的影响,考虑对输入数据进行平均归一化和标准化处理进行分析,平均归一化和标准化处理分别如式(16)和式(17)所示:

式中:μ 为损伤特征模式训练数据集的均值,δ 为损伤特征模式训练数据集的标准差。

图11为在不同预处理情况下,损失函数随训练次数的变化曲线,可以看到当训练次数超过约800 次时训练误差均逐渐下降到0.05且趋于稳定。

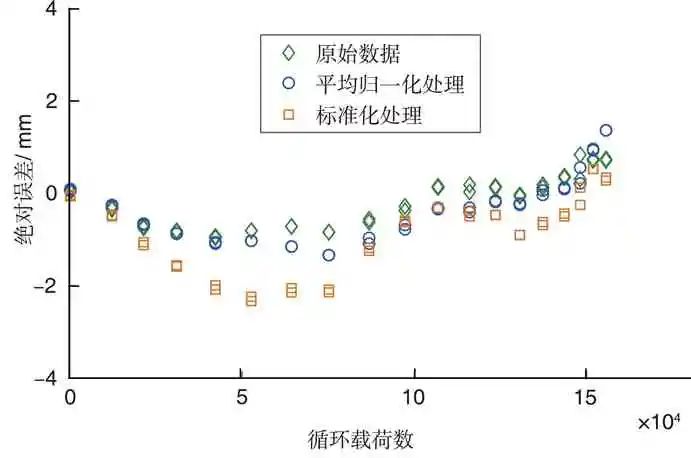

将测试数据即V1 试件数据输入到上述三种训练完成后的网络中,以V1 试件数据作为约定真值,不同预处理方法得到的辨识结果与约定真值的绝对误差对比如图12 所示,可以看到原始损伤特征作为输入情况下的辨识结果要优于平均归一化和标准化处理得到的辨识结果。分析原因可能是预处理方法改变了损伤特征数值范围进而增大损伤特征分散性,最终影响疲劳裂纹扩展辨识的准确率。因此在后续卷积神经网络的训练和测试过程中对输入数据不进行预处理,直接将特征模式作为卷积神经网络的输入。

图11 不同预处理方法下训练误差随训练次数的变化情况

Fig.11 Training error varying with training times under different preprocessing methods

图12 不同预处理方法辨识结果绝对误差

Fig.12 Absolute error of identification results under different preprocessing methods

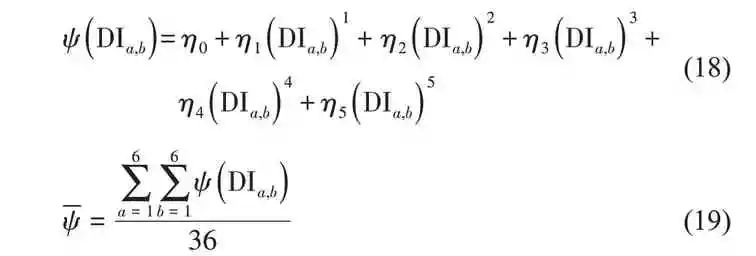

为对比分析CNN方法的裂纹扩展辨识结果,本文同样以五阶多项式方法拟合损伤特征与裂纹长度之间的关系。多项式拟合方法的输入输出数据与CNN方法一致,并且在训练测试过程中均采用相同的训练及测试数据集进行训练和测试。多项式方法拟合计算如式(18)所示,其中DIa,b为传感器监测网络得到的36 个损伤特征。在计算得到上述36个损伤特征拟合结果的基础上,对所有拟合结果进行平均即得到最终多项式辨识结果,具体如式(19)所示。

式中:ψ 为单个损伤特征多项式辨识的裂纹长度 为最终多项式拟合辨识的结果。

为最终多项式拟合辨识的结果。

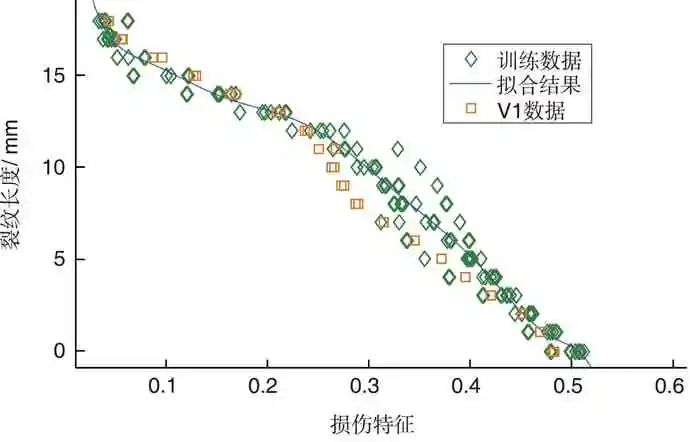

以V1试件数据为测试数据且V2~V6试件数据为训练数据为例,图13 为常规多项式拟合方法的辨识示意图,即以五阶多项式拟合V2~V6 试件的裂纹扩展数据进而得到相应拟合结果。图中所采用的损伤特征为通道3-1中心频率160kHz归一化幅值损伤特征。对36个损伤特征分别进行多项式拟合的结果进行平均即得到常规多项式拟合得到的最终辨识结果,如图14所示。

图13 常规多项式拟合方法辨识原理

Fig.13 Identification with the conventional polynomial fitting method

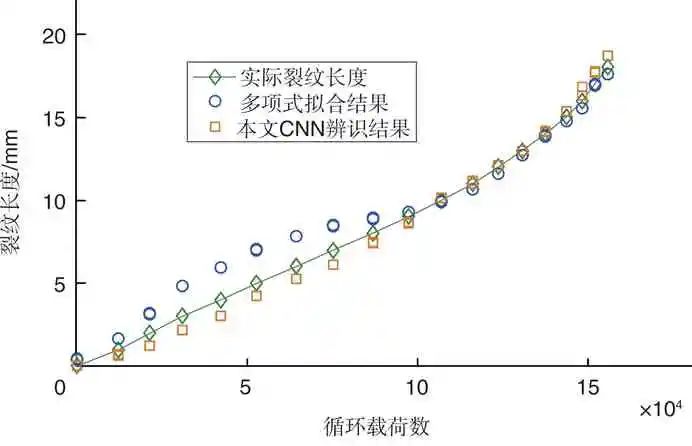

图14 V1试件数据为测试数据时辨识结果对比图

Fig.14 Comparison of identification results for specimen V1

将测试数据即V1试件数据输入到训练完成的CNN网络中,V1 试件真实裂纹扩展数据、常规多项式拟合方法辨识结果和本文所提CNN方法辨识结果如图14所示。可以看到,常规多项式方法得到的裂纹扩展辨识结果,最大误判长度为2.22mm,均方根误差为0.57mm;本文所提CNN 方法得到的辨识结果中最大误判长度为0.98mm,均方根误差为0.10mm,优于常规方法。

此外,考虑其他试件数据作为测试数据时的情况,即以试件V2~V6中的一个试件数据作为测试数据用于测试,剩余试件数据作为训练数据用于训练。表1为不同测试条件下的常规多项式方法和本文所提CNN 方法的结果对比。可以看到在6组不同测试条件下,仅当V2试件数据为测试数据时常规方法辨识结果要优于CNN 方法,其原因在于V2 试件数据作为测试数据时,CNN 训练过程中发生过拟合。尽管如此,在剩余的5 组情况中本文所提方法均要优于常规方法,特别是在V1和V6试件数据用于测试时,损伤特征分散性比较大,本文所提CNN方法的辨识结果有明显提升。此时在所有6 组的疲劳裂纹扩展辨识中,常规多项式拟合方法裂纹最大误判长度为2.95mm,本文所提方法裂纹最大误判长度为1.66mm。

表1 不同测试条件下裂纹扩展辨识结果

Table 1 Identification results of the crack growth with different specimens for testing

3 结论

本文提出了一种基于卷积神经网络的疲劳裂纹扩展辨识方法。针对损伤特征分散性和疲劳裂纹扩展辨识问题,首先提取并组合传感器监测网络中的多通道多频率损伤特征用于辨识,其次建立具有复杂非线性运算能力的卷积神经网络来解决损伤识别的多维非线性问题,在实现裂纹扩展辨识的基础上有效提升了裂纹扩展辨识的准确率。本文方法在耳片结构的变幅载荷疲劳裂纹扩展试验中进行了验证,常规方法辨识的裂纹最大误判长度为2.95mm,均方根误差为1.20mm,本文所提CNN 方法辨识的裂纹最大误判长度为1.66mm,均方根误差为0.33mm,实现了疲劳裂纹扩展辨识准确率的有效提升。

参考文献

[1] Yuan Shenfang,Chen Jian,Yang Weibo,et al. On-line crack prognosis in attachment lug using Lamb wave-deterministic resampling particle file-based method[J]. Smart Materials and Structure,2017,26(8):085016.

[2] Wang Yiwei,Christian G,Binaud N,et al. A cost driven predictive maintenance policy for structure airframe maintenance[J]. Chinese Journal of Aeronautics,2017,30(3):1242-1257.

[3] 鲍峤,邱雷,袁慎芳.飞行器结构健康监测中压电-导波成像技术的发展与挑战[J].航空科学技术,2020,31(3):15-33.

Bao Qiao, Qiu Lei, Yuan Shenfang. Development and challenges of PZT-guided wave based imaging technique in aircraft structure health monitoring[J].Aeronautical Science &Technology,2020,31(3):15-33.(in Chinese)

[4] Qiu Lei,Yuan Shenfang. On development of a multi-channel PZT array scanning system and its evaluating application on UAV wing box[J]. Sensors and Actuators A:Physical,2009,151(2):220-230.

[5] Ihn J B,Chang F K. Detection and monitoring of hidden fatigue crack growth using a built-in piezoelectric sensor/actuator network:II. validation using riveted joints and repair patches[J]. Smart Materials & Structures,2004,13(3):621-630.

[6] 杨伟博,袁慎芳,邱雷.基于Lamb 波的平尾大轴裂纹扩展监测[J].振动、测试与诊断,2018,38(1):143-147.

Yang Weibo, Yuan Shenfang, Qiu Lei. Monitoring operating condition of pipeline of pumping stations based on permutation entropy[J]. Journal of Vibration, Measurement & Diagnosis,2018,38(1):143-147.(in Chinese)

[7] Yang Jinsong, He Jingjing, Guan Xuefei, et al. A probabilistic crack size quantification method using in-situ Lamb wave test and Bayesian updating[J]. Mechanical Systems and Signal Processing,2015:S0888327015003052.

[8] Qiu Lei,Yuan Shenfang,Chang F K,et al. On-line updating Gaussian mixture model for aircraft wing spar damage evaluation under time-varying boundary condition[J]. Smart Materials and Structures,2014,23(12):125001.

[9] 李旭冬,叶茂,李涛.基于卷积神经网络的目标检测研究综述[J].计算机应用研究,2017,34(10):2881-2886,2891.

Li Xudong,Ye Mao, Li Tao. Review of object detection based on convolutional neural networks[J]. Application Research of Computers,2017,34(10),2881-2886,2891.(in Chinese)

[10]Krizhevsky A,Sutskever I,Hinton G E. Imagenet classification with deep convolutional neural networks[C]//Advances in Neural Information Processing Systems,2012:1097-1105.

[11]Le Cun Y,Bottou L,Bengio Y,et al.Gradient-based learning applied to document recognition[J]. Proceedings of The IEEE,1998,86(11):2278-2324.

[12]Glorot X,Bengio Y. Understanding the difficulty of training deep feedforward neural networks[C]//Proceedings of the Thirteenth International Conference on Artificial Intelligence and Statistics,2010:249-256.

作者简介

袁慎芳(1968-)女,博士,教授。主要研究方向:智能材料与结构、结构健康监测研究与先进传感技术。

Tel:025-84863460

E-mail:ysf@nuaa.edu.cn

李晓泉(1996-)男,硕士研究生。主要研究方向:基于导波的疲劳裂纹扩展辨识。

陈健(1992-)男,博士研究生。主要研究方向:结构健康监测与寿命预测。

Convolutional Neural Network Based Fatigue Crack Growth Identification

Yuan Shenfang*,Li Xiaoquan,Chen Jian

State Key Laboratory of Mechanics and Control of Mechanical Structures,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China

Abstract: This paper proposes a convolutional neural network (CNN) based fatigue crack growth identification method. Firstly, for the dispersion problem of guided wave damage features, a two-dimensional multi-channel multifrequency damage features pattern is proposed as the CNN input.Then,a convolutional neural network is constructed for quantitative identification of fatigue crack growth, resorting to its capability of complex nonlinear computing. The proposed method was verified with the experiment of fatigue crack growth under variable amplitude loading.Compared with the conventional polynomial fitting identification method, the maximum identification error was reduced from 2.95mm to 1.66mm, and the root mean square error was reduced from 1.20mm to 0.33mm, showing great improvements on the accuracy of fatigue crack growth identification.

Key Words: fatigue crack growth identification; convolutional neural network; guided wave structure health monitoring; variable amplitude fatigue loading

中图分类号:TB553

文献标识码:A

DOI:10.19452/j.issn1007-5453.2020.07.009

收稿日期:2020-04-30;退修日期:2020-05-29;

录用日期:2020-06-10

基金项目:国家自然科学基金(51921003,51635008,51635007);江苏省重点研发计划(BE2018123);江苏高校优势学科建设工程资助项目

*通信作者.Tel.:025-84863460 E-mail:ysf@nuaa.edu.cn

引用格式:Yuan Shenfang,Li Xiaoquan,Chen Jian.Convolutional neural network based fatigue crack growth identification[J].Aeronautical Science&Technology,2020,31(07):64-71.袁慎芳,李晓泉,陈健.疲劳裂纹扩展的卷积神经网络辨识[J].航空科学技术,2020,31(07):64-71.

(责任编辑 陈东晓)

以上是关于疲劳裂纹扩展的卷积神经网络辨识的主要内容,如果未能解决你的问题,请参考以下文章