水下阀门可靠性设计研究

Posted 海洋油气网

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了水下阀门可靠性设计研究相关的知识,希望对你有一定的参考价值。

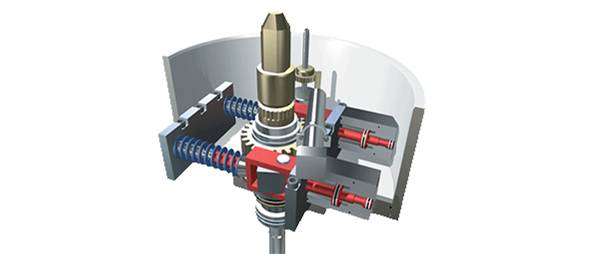

水下阀门是水下油气开采设备必不可少的一部分,通常被安装在水下管汇、末端管线、采油树等水下设备上,用于水下油气生产的控制。水下的特殊环境对阀门带来了许多新的挑战:高压、环境零污染、阀门零泄漏、水下特殊的操作环境和方式等。另外,操作水下阀门在远离岸边的几百米或几千米水下,几乎不可能对阀门进行维护,因此,水下阀门面临着其他类型阀门未曾有的特殊挑战:阀门生命周期内零维护。这意味着水下阀门需要具有超过20年的免维护寿命,有些工况甚至需要50年寿命,水下阀门要具有极高的可靠性。

按客户标准和数据表定制生产是水下阀门的又一特征,大口径水下阀门经常按订单设计、生产,这就对水下阀门的设计、制造提出了更高要求。

可靠性是描述产品在规定条件下和规定的时间内,完成规定功能的能力。可靠性是产品的基本属性,是衡量产品质量的重要指标。可靠性理论和方法是以产品的寿命特征作为主要研究对象。水下阀门的特殊工作环境以及生命周期内免维护的特性,使得它对产品可靠性提出了更高的要求。

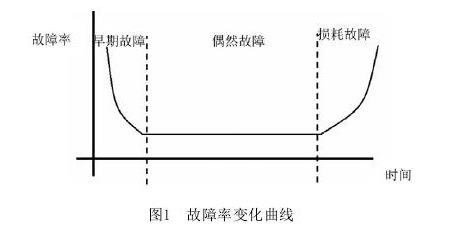

大多数产品随着时间的变化,会呈现出不同的故障率,可以用故障率变化曲线来形象表示,见图1。故障率的变化模式通常分为三个时期:

(1)第一个阶段为产品投入使用初期,也称为早期故障期。早期故障期的故障率随着时间的增加而减小,但早期故障期时间短,且故障率会急剧降低。早期故障往往是由于产品内部材料缺陷以及设计、制造缺陷所致。

(2)第二个阶段为偶然故障期。这一阶段产品的故障率可降低到一个较低水平,且基本处于平稳变化期,此时的产品故障率又称恒定故障率。这一阶段产品的故障主要是由于应力条件、环境条件等随机变化所致,产品将长期处于第二阶段。

( 3 ) 第三个阶段为损耗故障期。随时间的变化故障率呈现出迅速上升的趋势,这一阶段主要是由于产品疲劳、零部件磨损和老化等原因造成的。

National Engineering Laboratory(NEL)对在北海区域1993年到2001年失效的约2191台离岸阀门进行了失效评价,数据分析了决定阀门失效的潜在原因,分析结果显示,50%的阀门失效是由设计和制造缺陷引起的前期故障引起的,不正确的安装、使用等因素占另外的50%,数据显示阀门的失效形式是符合故障率变化曲线的。事实上早期失效是水下油气生产设备面临的主要挑战之一。水下管汇、末端管线、采油树等设备早期失效将对油气生产、环境等产生严重的影响,而阀门是这些水下采油设备的重要组成部分。

由于水下阀门的免维护特性,制造商应当从设计和制造上降低其前期故障率,这可大大提升水下阀门的可靠性。制造方面,制造商可以从提高生产标准及原材料规范、从工艺方法和硬件上保证阀门的可靠性;设计方面,可以通过模块化和标准化设计、失效模式分析、失效评估及预防等方法避免水下阀门早期失效,并通过产品的寿命试验来优化产品的设计,从而达到20年以上的使用寿命。

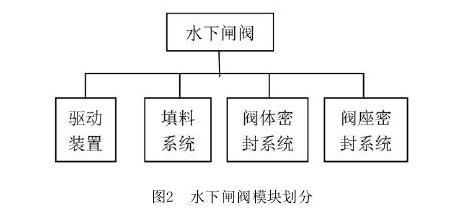

模块化一般指对产品进行分析后,设计并规划出一系列不同功能的模块,通过这些模块的组合构成不同的产品,以满足客户的不同需求。水下阀门客户定制化程度较高,相对于标准产品,定制的水下阀可靠性控制更加困难。但是,水下阀门的可靠性是由各部分零件的可靠性决定的。可以通过模块化的设计,对水下阀门结构进行分析与重组,并对每个模块进行分析、优化,最终实现提升整个阀门产品可靠性的目标。

以水下闸阀为例,可以将其分为四个模块:驱动装置、填料系统、阀体密封系统、阀座密封系统(见图2),这四个模块可以覆盖水下闸阀的全部关键功能,缺一不可。通过理论计算及试验论证等方法,可以对单个模块进行优化设计,这些优化后的模块组合在一起形成一台高可靠性的水下闸阀。设计人员可以根据不同用户、不同项目的特殊要求更改相应的模块设计,以满足水下闸阀定制需求。

F M E C A 全称 F a i l u r e M o d e , E f f e c t s a n d Criticality Analysis,是通过大量的工程实践总结出来的一套风险分析方法,可以通过对失效模式的类型分析,查找失效原因,并根据失效的危害大小及发生概率,确定失效的危害性,可以做到对失效进行管理和预防。在水下阀门设计中,设计人员可以利用该方法来提升水下阀门的设计可靠性。

在设计阶段,FMECA多被用在产品的功能分析上。一般关注以下方面:(1)识别已确定范围内的相关功能、要求和规范;(2)识别潜在的失效模式,失效模式确定的途径或方法是判断产品是否能符合设计意图,但假设发生的失效不一定会真的发生;(3)识别潜在后果,失效的潜在后果按照失效模式产生的后果来定义;(4)识别潜在要因,失效的潜在要因按失效发生的种种迹象来确定,失效的潜在要因可能会反馈出设计薄弱点或缺陷。

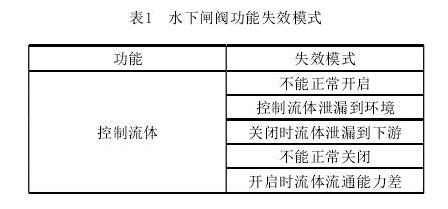

水下阀门的主要功能是控制水下管道中的流通介质。以水下闸阀为例,水下闸阀控制流体的功能失效可分为:不能正常开启、控制流体泄漏到环境、关闭时流体泄漏到下游、不能正常关闭、开启时流体流通内力差。表1显示了闸阀功能和失效模式的关系。

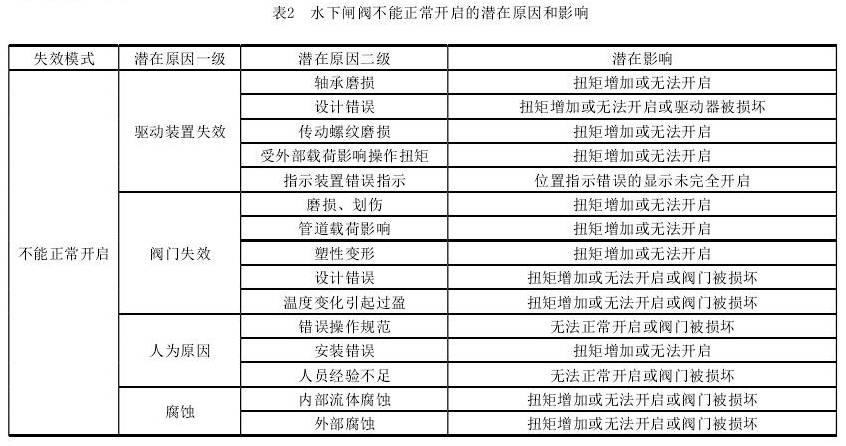

失效模式分类完成后,应从闸阀的结构及使用方式等方面对失效产生的原因进行评估分析,找到水下闸阀在使用过程中的变量,根据变量对阀门失效的影响找到潜在的失效原因。以ROV驱动型水下闸阀不能正常开启为例,表2列出了潜在原因和潜在影响。

设计人员可以增加潜在原因分析的级数,以精确定位失效原因,也可以将这些原因按照一定的原则进行重新排列,逐个分析、解决、制定预防措施等。FMECA的运用可以帮助找出造成水下阀门失效的各种原因及产生的后果,根据失效模式的严重度、发生率、可探测度等综合考虑,从而有针对地采取措施,对阀门部件进行设计改进、寿命评估、更换材料、工艺改进等。

模拟使用工况进行的型式试验,是验证水下阀门可靠性的重要手段。根据水下阀门使用工况建立型式试验程序,并进行严格的试验验证,从而保证水下阀门的设计和制造满足水下工况对阀门可靠性的要求。

以水下闸阀为例,API 17D对水下闸阀的型式试验有明确要求,试验程序为:高压舱试验、API 6A PR2试验、寿命循环试验等。

通过试验能验证阀门的可靠性,使阀门能够满足水下环境的使用要求。一般客户会对阀门制造商提出更为严格的型式试验要求,这些要求以API 17D为基础,增加操作圈数、提高泄漏等级、延长试验周期等,以满足不同项目的实际需求,这对阀门可靠性提出了更高的要求,也给阀门制造商带来了极大的挑战。

通过对水下阀门模块化设计、FMECA失效模式分析,能够对潜在失效风险进行有效控制,为设计人员提供了非常清晰明了的可靠性优化思路,借助于型式试验的方法,对产品可靠性进行验证,从而降低产品前期故障率,延长水下阀门的使用寿命。

以上是关于水下阀门可靠性设计研究的主要内容,如果未能解决你的问题,请参考以下文章