可靠性设计之热设计

Posted 硬件助手

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了可靠性设计之热设计相关的知识,希望对你有一定的参考价值。

说明:第一部分以基本概念为主,介绍一些常用的封装的热特性、PCB板的热特性、导热介质等。

1、 基本概念

基本概念参数参考JEDEC的相关规范,具体如下:

JESD51-2: IntegratedCircuits Thermal Test Method Environmental Conditions - Natural Convection(Still Air).

JESD51-3: Low EffectiveThermal Conductivity Test Board for Leaded Surface Mount Packages.

JESD51-7: High EffectiveThermal Conductivity Test Board for Leaded Surface Mount Packages.

JESD51-9: Test Boardsfor Area Array Surface Mount Package Thermal Measurements.

1.1、热参数

热阻是指热量在热流路径上遇到的阻力,反映介质或介质间的传热能力的大小,表明了1W热量所引起的温升大小,单位为℃/W或K/W,可分为导热热阻,对流热阻,辐射热阻及接触热阻四类。

JEDEC芯片封装的热性能参数:

热阻参数

θja,Resistance Between Junction and Ambient,结(即芯片)到空气环境的热阻:θja=(Tj-Ta)/P

θjc,Resistance Between Junction and Case,结(即芯片)到封装外壳的热阻:θjc=(Tj-Tc)/P

θjb,Resistance Between Junction and Board,结(即芯片)到PCB的热阻:θjb=(Tj-Tb)/P

热性能参数

ψjt,结到封装顶部的热参数:ψjt=(Tj-Tt)/P

ψjb,结到封装底部的热参数:ψjb=(Tj-Tb)/P

Tj—芯片结温,℃

Ta—空气环境温度,℃

Tb—芯片根部PCB表面温度,℃

Tt—芯片表面温度,℃

θja热阻参数是封装的品质度量(Figure of Merit),并非Application-specific,θja的正确的应用只能是芯片封装的热性能品质参数(用于性能好坏等级的比较),不能应用于实际测试/分析中的结温预计分析。相对于θja人们更需要对实际工程师预计芯片温度有价值的热参数。适应此要求而出现三个新参数:θjb、ψjt和ψjb。

ψjb可适当的运用于热分析中的结温分析;ψjt可适当运用于实际产品热测试中的结温预计。

θjc是结到封装表面离结最近点的热阻值。θjc测量中设法使得热流“全部”由封装外壳通过。

ψjt与θjc完全不同,并非是器件的热阻值,只是个数学构造物,只是结到TOP的热特征参数,因为不是所有热量都是通过封装顶部散出的(因此,实际的ψjt值会比θjc小很多!!!)。实际应用中,ψjt对于由芯片封装上表面测试温度来估计结温有有限的参考价值。

θjb用来比较装于板上表面安装芯片封装热性能的品质参数(Figure of Merit),针对的是2s2p PCB(四层板,两个信号层,两个平面层),不适用板上有不均匀热流的芯片封装。

θjb与ψjb有本质区别,θjb>ψjb(???)。与ψjt同理,ψjb为结到PCB的热特征参数。

1.2、热传递方式

热量的传递有导热,对流换热及辐射换热三种方式。在终端设备散热过程中,这三种方式都有发生。三种传热方式传递的热量分别由以下公式计算:

Fourier导热公式:Q = λA(Th-Tc)/δ = (Th-Tc)/[δ/(λA)]

Newton对流换热公式:Q = αA(Tw-Tair) = (Tw-Tair)/(1/αA)

辐射4次方定律:Q = 5.67e-8*εA(Th4-Tc4)

其中λ、α、ε分别为导热系数,对流换热系数及表面的发射率,A是换热面积。δ/(λA)是导热热阻,1/αA是对流换热热阻。

2、 器件热特性

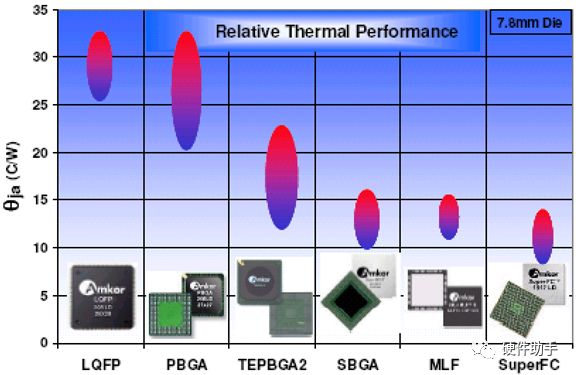

器件的热特性主要由器件的封装决定的,不同的封装散热特性不一样,详细的可参考器件datasheet中的热特性部分。

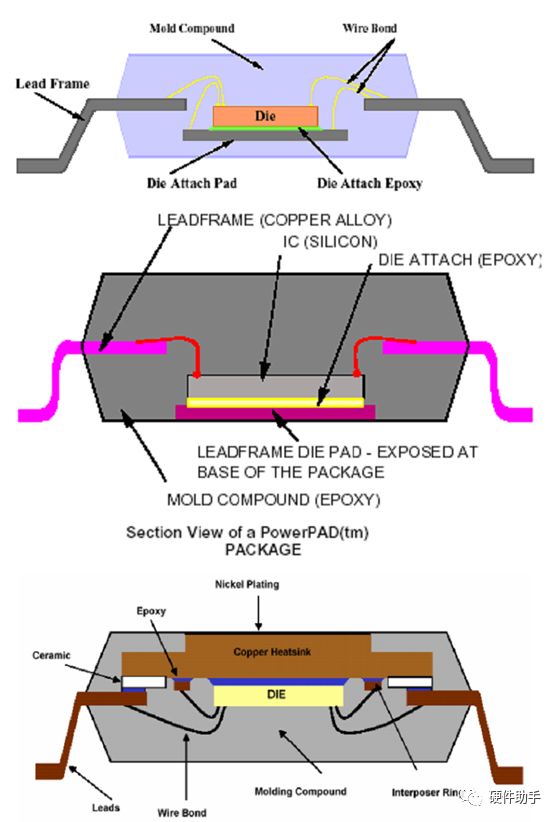

普通SOP封装散热性能很差,影响SOP封装散热的因素分外因和内因,其中内因是影响SOP散热的关键。影响散热的外因是器件管脚与PWB的传热热阻和器件上表面与环境的对流散热热阻。内因源于SOP封装本身很高传热热阻。SOP封装散热主要通过三个途径:

die的热量通过封装材料(mold compound)传导到器件上表面然后对流散热,低导热的封装材料影响传热。

die热量通过pad、封装材料和器件底面与PWB之间的空气层后,递到PWB散热,低导热的封装材料和空气层影响传热。

die热量通过lead Frame传递到PWB,lead frame和die之间是极细的键合线(golden wire),因此die和leadframe之间存在很大的导热热阻,限制了管脚散热。

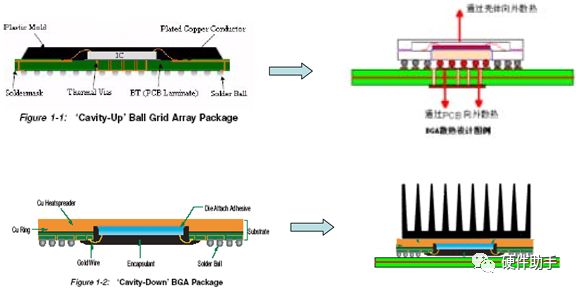

采用cavity up方式布置die,pad从封装底部外露,并焊接在PCB表面;或者在pad底部粘结一个金属块,该金属块外露于封装底部,并焊接在PCB表面。die的热量通过金属直接传递到PCB上,消除了原先的封装材料和空气层的热阻。

(TI的LP38512,SO8封装)

该封装相当于把底部增强散热型SOP封装倒置过来贴装到单板上。由于裸露在芯片上表面的pad面积很小,除了起到均匀die温度的作用外,实际直接散热的性能很差,一般还需要与散热器结合来强化散热。如果芯片表面不安装散热器,该金属pad的主要作用是把die传来的热量扩展开来,再传递给芯片内部的管脚,最后通过管脚把热量传递给PCB散热,金属pad起到缩短die和管脚间传热热阻的作用。

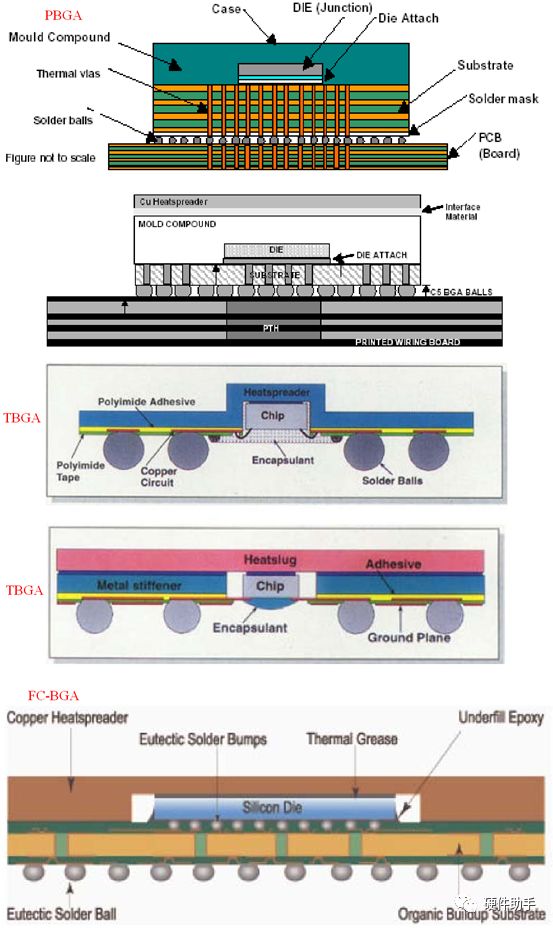

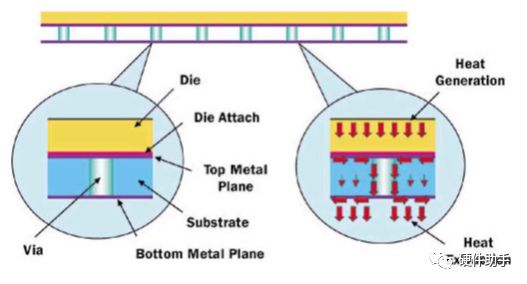

影响PBGA Rjc和Rja热阻的因素有很多,从重要程度看依次是:

thermal ball的个数;

die的尺寸;

substrate的结构,包括铜皮层数,铜皮厚度;

die attachment材料的导热系数;

gold wire的直径;

PCB上导热过孔的数量。

其中,前5个因素与器件本身的设计相关,因素6与PCB设计相关。

一些PBGA芯片在表面贴铜块强化散热,由于mold的导热系数很低,该金属封装表面仍为辅助散热,关键散热路径仍在封装的底部。需要了解器件内部的封装结构选择散热方案!

TBGA热量传递方式主要是:Die的热量传递给上表面的铜块,部分热量通过铜块传递到环境中;另外部分热量通过铜块依次传递给芯片的基板、焊球、PCB后,通过PCB散热。

当FC-BGA封装热耗在1~6W时,可以采用直接强迫对流散热,Rja的范围在8~12℃/W;当热耗在4~10W时,需要加散热器强化散热,Rja的范围在5~10℃/W;当热耗为8~25W时,需要高端的散热器配合合适的风道来进行强化散热。

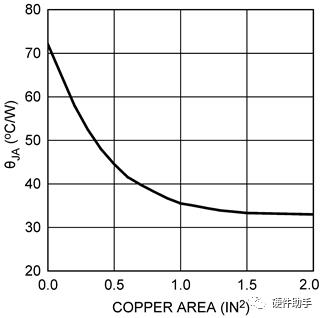

TO器件的散热往往需要较大的的铜皮,但是一般单板的面积有限,那么按重要程度依次为:

过孔;

单板的层结构(地层或者电源层的位置);

地层或者电源层的铜皮厚度;

焊盘厚度。

(TI的LP38512,TO-5封装)

(TI的LM1117,TO252封装)

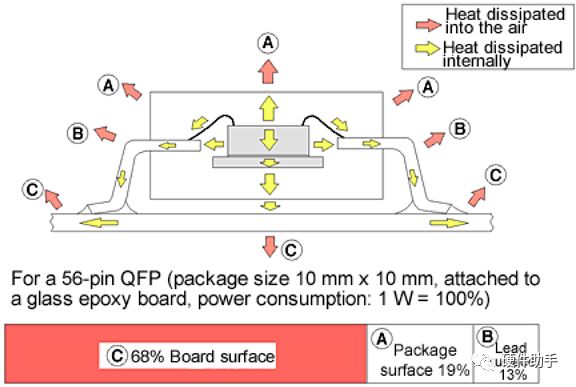

QFP器件不同路径的散热量

3、 单板热特性

对于单板,常用的热设计方法包括以下两类:

提高热传导效率:PCB设计时加散热铜箔和大面积电源/地铜箔;

增大散热面积及增强对流:大功率器件加散热器和风扇,整机加风扇,设计风道;

好的单板散热方案必须针对器件的散热特性进行设计!

THD器件的管脚数量少,焊接后封装也不紧贴单板,与单板的热关联性很小,该类器件的热量都是通过器件表面散到环境中。因此早期的器件散热研究比较注重于器件表面的空气流动,以期获得比较高的器件表面对流换热系数。

SMD器件集成度高,热耗也大,是散热关注的重点。该类器件的管脚/焊球数量多,焊接后封装也紧贴单板,与单板建立起紧密的换热联系,散热方案必须从单板整体散热的角度进行分析。SMD器件针对散热需求也出现了多种强化散热的封装,这些封装的种类繁多,但从散热角度进行归纳分类,以引脚封装和焊球封装最为典型,其它封装的散热特性可以参考这两种类推。

cavity up类器件,主要通过PCB散热,同时通过壳体辅助散热;cavitydown类器件,主要通过散热器散热。

PGA类的针状管脚器件基本忽略单板散热,以表面散热为主,例如CPU等。

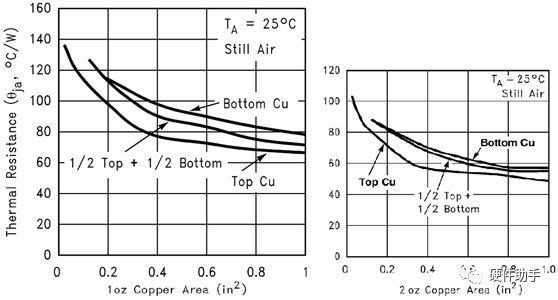

PCB的热特性:

FR4导热系数0.3W/(m*K),铜导热系数380W/(m*K)。

PWB是FR4和铜组成的分层复合结构,由于Cu与基材导热性能的差异,多层PCB基板导热特性为各向异性,整体的导热系数是各向异性的,相似的材料如石墨、木材。

在PWB平面方向导热系数高,一般范围在10~45W/(m*K)

在PWB法线方向导热系数很低,0.3W/(m*K)附近。

PCB强化散热的核心思路为:

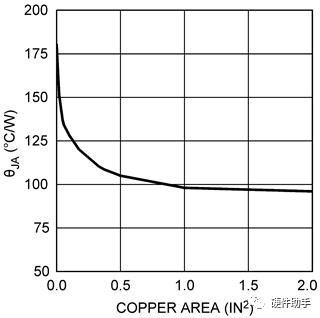

把器件的热量传递到PCB内部,减少器件向PCB的传热热阻,可采取的强化散热措施是:在单板上打过孔,在单板表面铺铜皮;

把PCB某一点积聚的热量(从器件传入的)扩散到整体PCB的表面,再通过对流和辐射传递到外界环境中,可采取的板级强化散热措施是:增加单板含铜量,降低热量在单板平面方向传递的扩展热阻。

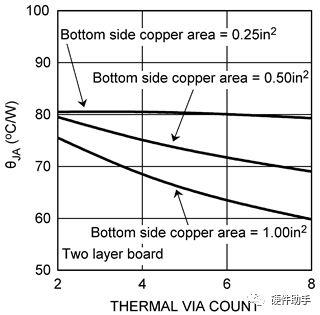

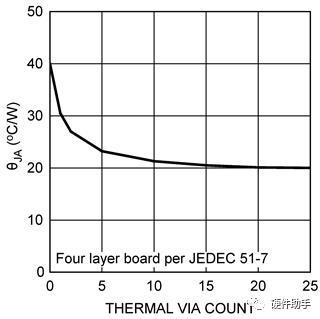

散热过孔主要作用是层与层之间的热连接以及增加法向上的导热能力。单考虑过孔是没有意义的,因为热量必须从四周汇集到过孔的位置,因此必须考虑过孔区域整体的传热情况。

单纯从导热系数的分析看,是否塞孔对导热系数影响很小。不塞孔容易产生漏锡,焊接面有空穴。焊锡漏到背面影响平整度。从实际的热测试对比看,三种处理方式的散热效果排序为:塞焊锡>塞阻焊>不塞孔。

PCB上设计有大量的过孔,但对于热设计来说,真正起到散热作用的只有器件PAD底部的过孔和器件接地管脚旁边的几个过孔,这部分过孔的设计就非常重要。过孔的作用是把器件的热量传递到器件正下方的PCB内,并不能实现热量在PCB内的扩散。增加过孔的数量可以降低器件与PCB的传热热阻,但是过孔达到一定量后对散热的改进幅度会降低,另外过孔设计也收到单板工艺能力的限制,可以通过热分析优化确定过孔的数量。测试和分析研究表明,散热最优的过孔设计方案为:孔径10~12mil,孔中心间距30~40mil,也可以根据器件的热耗水平和温度控制要求对过孔数量进行优化。

4、 导热介质

导热材料能填充界面间隙,降低界面热阻!选择导热材料关注接触热阻(微小间隙填充能力)、材料导热性能以及实际使用条件。

为满足不同场合的散热需求目前很多导热材料厂家开发了各种各样的界面导热材料,根据界面导热材料的特点,可以大致分为以下几类:

金属材料,如Sn/Pb焊料等;

导热(硅)脂类;

导热硅橡胶类,如导热垫等;

胶水类,如315胶等;

导热粘性模(带)类;

相变导热材料类;

混合物类(compounds);

导热绝缘垫片(无弹性)。

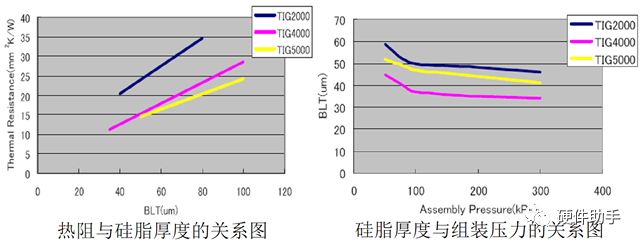

4.1、 导热硅脂

导热硅脂的特点:

为最常见的界面导热材料,常采用印刷或点涂方式进行施加。

用于散热器和器件之间,散热器采用机械固持,最主要的优点为维修方便,价格便宜。

因可以很好的润湿散热器和器件表面,减小接触热阻,所以其导热热阻很小,适合大功率器件的散热。

使用时需要印刷或点涂,操作费时,工艺控制要求较高,难度大。

使用注意事项:

厚度越薄,热阻越小,因此使用时要控制厚度。导热性能越好,成本越高。

导热硅脂本身是绝缘介质,但是由于施加的层薄,难以避免固体凸点的接触,通常需要绝缘的地方不能使用导热硅脂。

为获得较好的接触性能,安装时需要一定的紧固力(>5psi)。

硅脂在使用时都会有硅油渗出,造成硅油污染,不适合周围有裸露触点的继电器的场合。

4.2、导热胶

主要由胶粘剂与导热颗粒组成,施加前是膏状混合物,施加后在一定的时间和条件下分子交连,固化。常用的导热胶按照胶体类型来分可以分为:环氧树脂系(Epoxy based)、丙烯酸系(Acrylic based)、有机硅系(silicone based)。按照组份分单组份、双组份。其特点如下:

具有较好的粘结作用,不需机械固持;

双组分,但无需混合,一边涂胶,一边涂固化水,具有使用方便,常温固化,固化条件简单、固化速度快等优点;

导热系数低(约0.8W/mk),只适合用于小功率器件的散热;

导热界面层的厚度一般在4~5mil之间;

可返修;

对散热器表面状态敏感,表面污染的器件或散热器的结合力弱;

现场工艺控制严格,胶层太厚或固化水太多都会影响结合力。

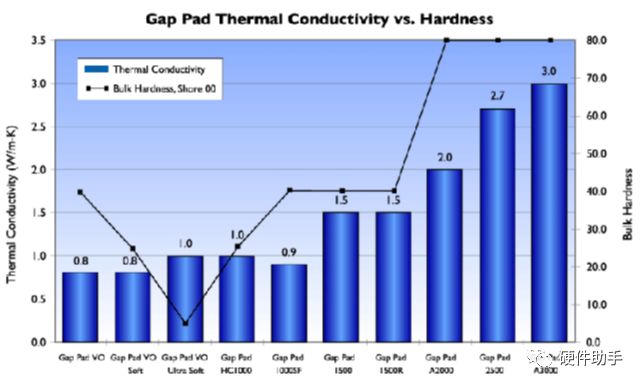

4.3、导热垫

主要应用及特点:

主要用于当半导体器件与散热表面之间有较大间隙需要填充;

或几个芯片要同时要共用散热器或散热底盘时,但间隙不一样的场合;

或加工公差加大的场合,表面粗糙度较大的场合。

同时由于导热垫的弹性,使导热垫能减振,防止冲击,且便于安装和拆卸。

通常情况下,对于相同导热系数的材料,硬度越低的导热垫,对应的界面热阻也就越低。

导热垫使用时需要一定的安装力,选用时需要考虑芯片的承受能力;压缩量越大,热阻越小。

注:以上部分内容参考华为的“单板热设计培训教材”。

以上是关于可靠性设计之热设计的主要内容,如果未能解决你的问题,请参考以下文章