DevOps 之魂:精益,这一篇就够!

Posted DevOps时代

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了DevOps 之魂:精益,这一篇就够!相关的知识,希望对你有一定的参考价值。

最近有一本书横空出世!

DevOps 时代社区萧帮主和乐神说:

这本书囊括平安、华为、招行以及多家互联网公司一线案例,是国内第一本系统讲述精益产品开发的书籍,帮助你洞察精益产品开发精髓。

这到底是一本什么样的书?

请天猫搜索“精益产品开发”,目前还只在天猫上架,其他平台敬请期待。

这本书的作者,也是“精益产品开发的来龙去脉”这篇文章的作者,就是我们最亲爱的何勉老师。

资深精益专家 何勉

快递小哥再努力,书也要明天才能到,先来看何老师亲述:精益产品开发的来龙去脉,过过瘾吧!

这几年,精益产品开发已成为热点,精益看板、精益创业、精益数据分析等不一而足。然而,精益产品开发究竟是什么?它和敏捷是什么关系?本篇将帮助大家揭示精益开发实践背后的本质。

我们会从它的起源——精益生产——讲起,揭示其背后的精益思想,并构建完整的精益产品开发框架。我希望做到:关于精益和精益产品开发的概念,一篇搞定。

一、精益思想起源于制造业

维基百科上对精益思想的定义是:

有效组织人类活动的一个新的思维方法。目标是消除浪费,更多地交付对个人和社会有用的价值。

图 1:精益思想的目标:消除浪费和增加价值

精益思想的目标是消除浪费和增加价值。

这里的人类活动,最典型的包含生产制造、服务提供和产品开发等。其中,生产制造是精益思想的起源,从精益生产出发,能够帮我们更好地理解其本质。

精益制造可以追溯到上世纪40年代在丰田开始的一系列实践。它为世人所知,则是在1988年《斯隆管理评论》发表的一篇论文《精益生产系统的胜利》后。该文总结了丰田生产方式与西方传统生产方式的根本区别,与西方追求规模化生产不同,丰田反其道而行之,采用了拉动式小批量生产,却在质量、灵活性,甚至效率上明显胜出。该文第一次明确的提出了精益生产这个概念。

同一时期丰田方式缔造者大野耐一的《丰田生产方式》(1988年,英文版),和麻省理工《改变时间的机器》(1990年)两本具有里程碑意义的书出版,这两本书都系统讲述了丰田生产系统(TPS,Toyota Production System),也就是精益生产方式。

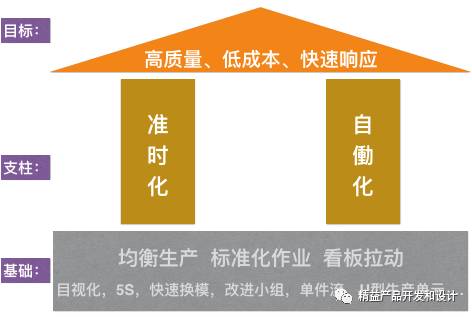

图 2:丰田生产方式

如上图所示,大野耐一认为丰田生产方式的目标是实现“高质量、低成本和快速响应”的生产制造。而支撑丰田生产方式的两大支柱是准时化和自働化。

1.1 准时化是精益生产的第一个支柱

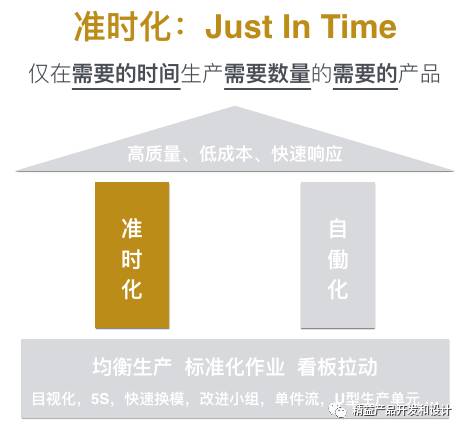

图 3:准时化是丰田生产方式的第一个支柱

准时化又称即时生产(JIT,Just In Time),它指的是:仅在需要的时间生产需要数量的需要品种的产品,准时化的目的是灵活应对需求变化、消除生产过剩的浪费、缩短从收到订单到交付产品的前置时间(lead time)。而看板是实现准时化生产的核心工具。

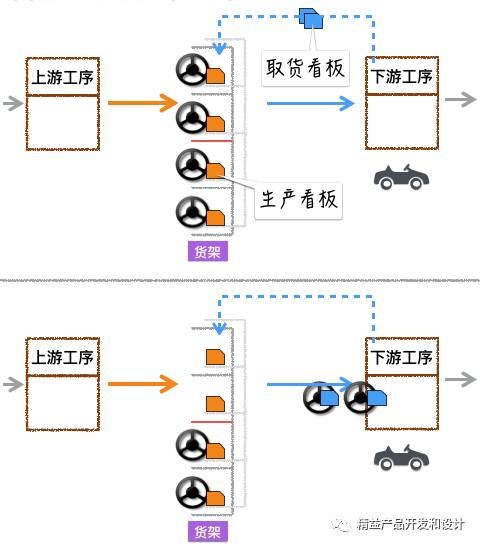

图 4:看板是实现准时化的核心工具,下游需要时才通过看板向上游传递信号

看板(Kanban)一词来自日文,本义是信号卡片。看板分为取货看板(图中蓝色卡片)和生产看板(图中橙色卡片)。如上图所示,生产线由顺序的工序构成,工序之间是临时存放工件的货架。在有实际需求时,下游工序才凭取货看板(图中蓝色卡片)向上游领取需要的数量和种类的工件,工件被领走后,留下了对应的生产看板。

图 5:看板是实现准时化的核心工具,下游的需求拉动了上游的生产活动

生产看板(橙色卡片)空出后,被传递至上游工序。如上图所示,上游工序持有生产看板时才会生产,生产完的产品补充货架,等待下游领取。

看板的传递形成了一个运作系统,其实质是:后道工序在需要时,通过看板传递向前道工序发出信号——请给我需要数量的输入,前道工序得到看板后,按需生产,生产看板的数量限制了库存的最大值。

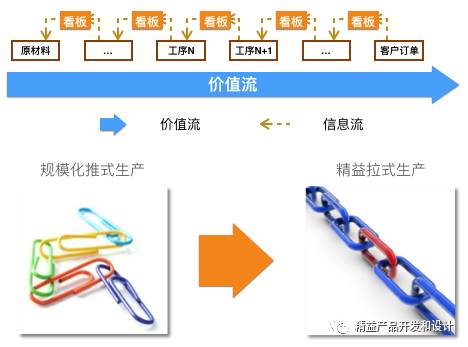

上图中,精益生产方式下,看板向上游传递形成信息流,拉动上游生产;工件向下游传递形成价值流。

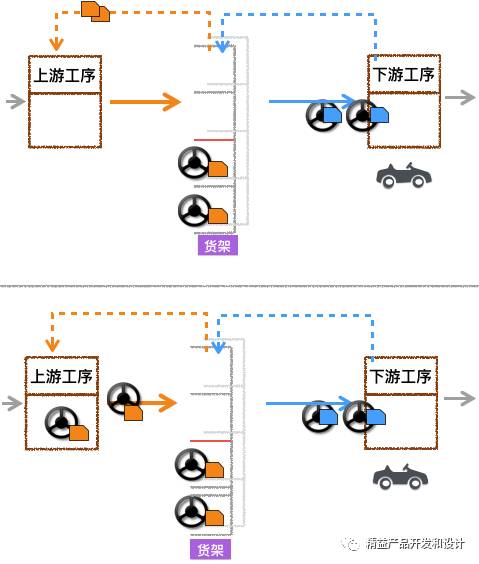

图 6:看板实现了精益拉式生产带来一系列收益

上图比较了,传统和精益生产方式的不同。传统的规模化制造采用的是推动式生产方式——上游按计划或最大产能生产并推向下游;而丰田精益制造采用的则是拉动式生产方式——下游有需要时,拉动上游生产。

以拉动为基础的准时化(JIT)是精益生产方式的支柱之一,它降低库存,提高灵活性,缩短交付周期,最大限度地消除价值流动过程中的等待和浪费,形成持续的价值流动。准时化是消除浪费和增加价值的重要保障。

1.2 自働化是精益生产的第二个支柱

图 7:自働化是丰田生产方式的第二个支柱

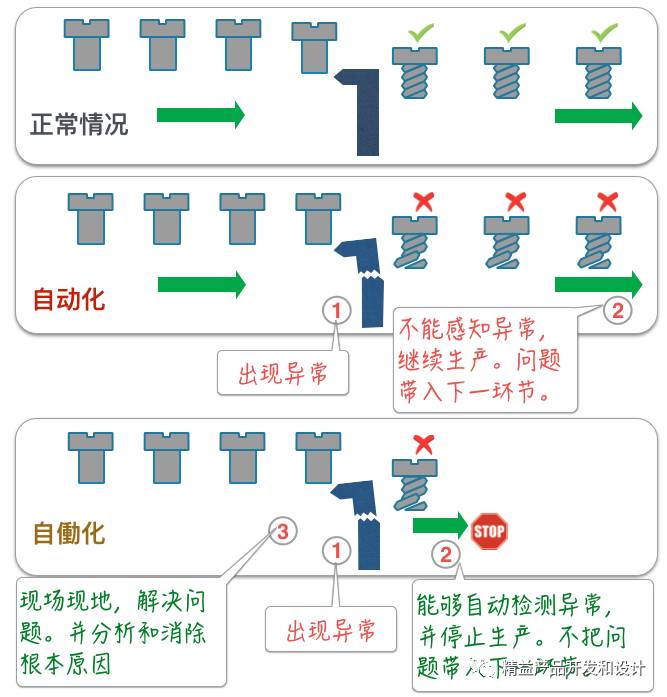

自働化是精益生产的另一支柱,丰田称自働化为人字旁的自动化,认为它相当于把人的智慧赋予机器和生产过程,所以用“働”而非 “动”字。自働化英文译作Auto-No-Mation,意思是自动地不动——异常发生时机器或生产线自动停止。

图 8:自働化与自动化是不同的

上图比较了自动化与自働化在概念和实践上的不同。在自働化模式下,当生产出现异常时(图中是车刀出现了裂纹),机器能感知异常,自动停止生产,首先做到不把问题带入下一环节,同时触发现场、现地解决问题,分析问题的根本原因,采取措施,防止问题再次发生。

自働化是“内建质量”(Build Quality In)的基础,依赖每个环节保障质量,而不是依赖于最后的检测环节。同时自働化带来“停止并修正”(Stop and Fix)的文化,发生异常时,立刻停止生产。问题发现时、现地分析根本原因,并加以解决,防止问题再次发生。自働化也是消除浪费和增加价值的重要保障。

1.3 准时化和自働化是矛盾的统一体

准时化和自働化是精益生产方式的两大支柱。两者表面上是矛盾的,准时化促进需求流动——让工件沿价值流持续地流动;自働化则阻碍流动——出现问题时停止流动。

从长期和系统的视角看,自働化保障了价值流动的质量和可持续性,可以说准时化和自働化是矛盾的统一体,它们相互制约,又相辅相成。共同保障价值顺畅、高质量和可持续流动,并实现高质量、低成本和快速响应。

1.4 自働化和准时化需要具体实践的支持

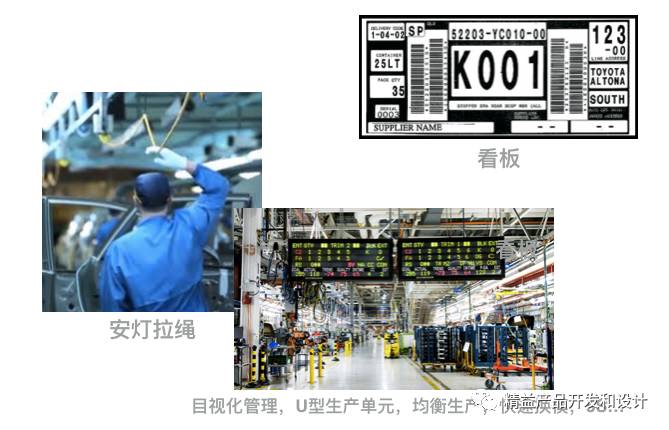

自働化和准时化和支柱,但丰田生产方式(精益制造)的成功实施离不开具体实践的支撑。比如说前文提到的看板就是支撑准时化的重要工具。精益生产推崇多品种、小批次生产。对具体工序来说,这可能意味着为生产不同品种的工件而频繁更换模具,带来时间和产能的浪费。丰田为此引入了快速换模实践,并称之为“一分钟内换模”(SMED,Single Minutes Exchange Dies)。

图 9:精益制造的实践支撑了其体系

精益原则的在生产中的落实需要具体实践的支持,“一分钟换模”只是一个例子,类似的实践还有很多,比如:目视化、均衡化、单件流、安灯拉绳、U型生产单元、5S等等…。作为制造业之外的人并不需要详细理解这些概念,当然更不能照搬。

对精益产品开发,我们必须发展出适合其上下文的实践。这首先要求我们超越生产制造理解精益思想的本质。

二、超越生产制造的精益思想

2.1 精益原则和精益大爆炸

1996年《精益思想》出版。两位作者在其90年出版的里程碑著作《改变世界的机器》一书的基础上,对精益背后的通用方法学进行了总结。该书总结了精益实施的5个原则,它们抽象层次适中,既有超越制造业的普遍适用性,又对实施有具体的指导意义。

图 10:精益思想总结了精益实施的5个原则步骤

如上图所示,《精益思想》总结了精益的5个原则,这5个原则同时也是5个实施步骤,它们分别是:

定义价值:《精益思想》中的原则从定义用户价值开始,价值的定义必须从用户的视角出发,一切从用户视角看不增加价值的活动都是浪费

识别价值流:定义价值之后,就是要识别创造价值的流程、步骤。这一步要求企业,不再孤立地看待各个环节和资源,而是系统考察创造价值的活动,看它们之间如何相互作用,形成创造价值的流动过程。并挑战那些不能创造最优用户价值的行为和步骤,并加以消除或改善

让价值持续流动:识别价值流后,要让价值在价值流中流动起来,尽量减少过程中的等待和延迟。以实现用户价值持续不断和平顺地流动

用户价值拉动:光让价值流动起来是不够的,还必须保证流动的是用户想要的价值。做到这一点的最佳手段是让最下游的客户价值(如用户订单)拉动整个价值流

精益求精:不断重复1到4步。追求完美的价值和价值流动,消除所有浪费

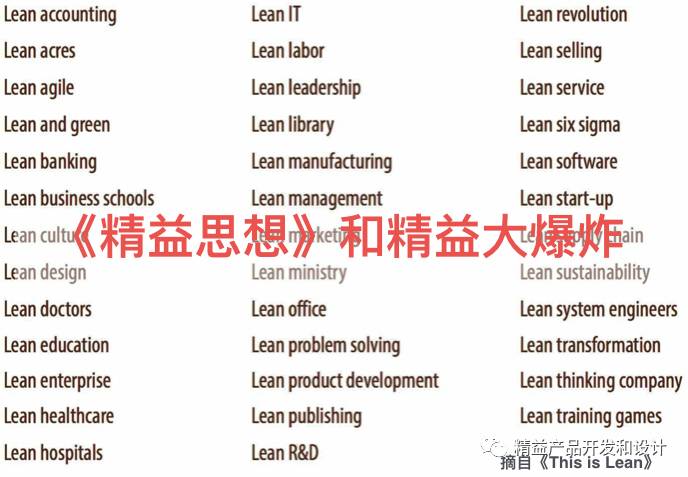

图 11:精益大爆炸

《精益思想》来自对精益制造实践的抽象和总结,揭示了实践背后的思想本质,超越了制造实践本身。它对精益在其它行业的推广贡献极大。同时,得益于丰田公司商业上成功的示范作用,以及更多的成功案例,21世纪初迎来了“精益大爆炸”。上图反应了精益在各行业的应用,精益成为了现代管理学的重要组成部分。

精益思想指导了精益实践在更多行业的实施,比如服务业、政务、医疗行业等,当然也包括产品开发在内。

2.2 以丰田为代表的精益价值观

虽然《精益思想》影响巨大,但也有观点认为它过于强调方法,而忽略了背后的价值观,比如LeanPrimer就认为它忽略了组织文化,而价值观才是核心。

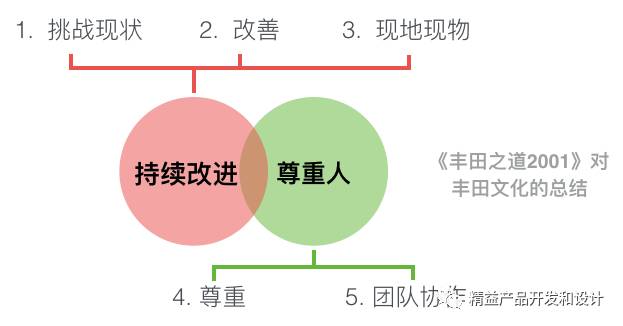

图 12:丰田所认为的精益思想的在价值观层面的支柱

关于精益的价值观,被引用最多,也最权威的是2001年问世的16页的《丰田之道》,它是丰田内部的价值观宣传资料,从没有对外正式发行,却在业界广为流传,被称为“丰田之道–2001”。它申明:尊重人和持续改进是精益价值观的核心。如上图所示,在这两个主题下具体又包含5个价值观,它们分别是,归属于持续改进的:挑战现状、改善和现地现物;归属于尊重人的:尊重和团队协作。

丰田的CEO渡边捷昭是这样描述尊重人和持续改进这两大核心的:

丰田模式的两大支柱是持续改善(Kaizen)和尊重他人。

尊重他人是合作的基础,这里的“人”不仅仅是最终用户,也包括员工、供应商,生产线的下一环节也是你的客户,这带来团队精神。遵守了这个原则,你就应该持续分析所做的工作,确保其尽善尽美,不给客户带来任何麻烦,并养成持续观察事物和识别问题的能力,这也引出了另一支柱——持续改善(Kaizen)。

读过《菊与刀》这类关于日本文化著作的人,可以看出渡边捷昭描述中的日本文化烙印。比如,不给客户带来任何麻烦就反映了其报恩文化。价值观往往要与组织的文化适配才能发挥作用。

2.3 理解精益的三个层面

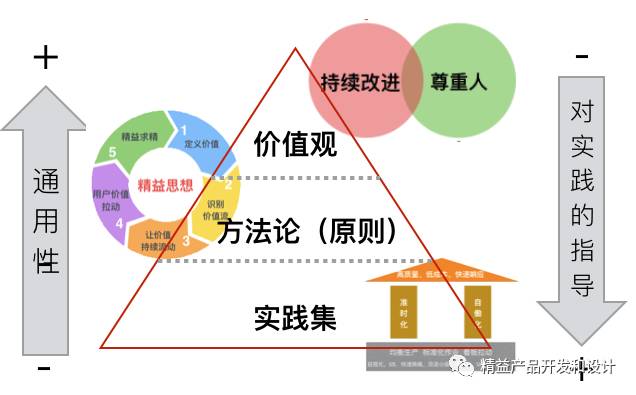

人们对精益的阐述各不相同,很大程度上是因为描述的层面不一样,具体来讲就是要区分价值观、方法论和实践这三个层次。这样更便于达成共识,并利于精益的实施。

图 13:从价值观、方法学和实践层面分别看到的不同精益描述

如上图所示,这三个层次越向上通用性越好,但对实践的指导作用却越弱。价值观固然重要,但它还不能提供足够的指导。

比如:几乎所有的公司都会说自己“尊重人”,但精益中的“尊重人”又有什么不同呢?脱离具体的方法学和实践,谈价值观难免空洞。

价值观层面最典型的阐述是来自《丰田之道–2001》的5个价值观; 底层实践最具操作性,但实践与具体的上下文相关,每个领域都有自己的特点,不能照搬实践,否则往往弄巧成拙。精益产品开发必须从产品开发的特征出发,发展出与之相适应的实践。

在方法学层面,精益聚焦于用户价值,关注价值的流动并持续改进,这适用于绝大部分场景。《精益思想》中提出五个原则,就很好的平衡了实践指导作用和通用性。从方法学出发,构建适配具体应用场景的实践,是落实精益产品开发的有效路径。

以上三个层面的阐述,为我们理解精益思想,并将其应用于产品开发打下了基础。接下来介绍精益思想在产品开发中的实践和落实。

三、精益产品开发实践体系

精益在产品开发特别是软件产品开发中的成熟的应用,比其他行业(比如服务业)要迟,其原因是产品开发与生产制造的特性相差较大,产品开发的精益实践的完善需要时间,敏捷产品开发实践的发展在其中起到了巨大的推动作用,

在此基础上直到2010年,以精益看板方法和精益创业实践的成型为标志,精益产品开发已经形成了完备的实践体系。

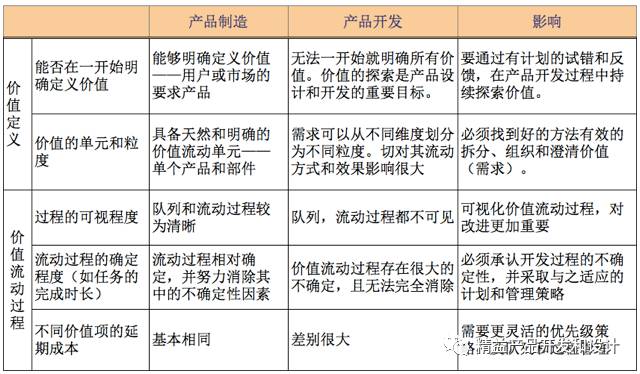

图 14:制造与产品开发的不同特点

上图总结了制造业和产品开发的不同。总结下来,相对生产制造,产品开发的不同可归类为:

价值的不确定性;

过程的不确定性。

价值不确定让我们无法一开始就明确定义价值,产品开发中“价值定义”的过程应该是一个持续探索的过程,因此才有精益创业、精益数据分析、精益客户开发等实践体系。关于这一部分的论述可以参考我之前的文章。

过程的不确定性,决定了其价值流动的管理和改进方法不同。所以产品开发中的看板方法与生产制造中的看板会十分不同,与之配套的规划、流动管理、队列管理和反馈改进体系都不相同。关于这一部分的论述可以参考我之前的文章。

图 15:精益产品开发屋

基于产品制造的特点,精益产品开发需要自己的实践体系。接下来我将从目标、方法学和实践三个层面构建精益产品开发实践体系。如上图所示,这三个层面,共同构成精益产品开发屋,我将从顶向下,逐一介绍精益产品开发屋的各个部分。

3.1 精益产品开发的目标

在《21世纪的管理挑战》一书中,管理学之父德鲁克曾说,任何组织的绩效都只能在它的外部体现。具体到产品开发,就是体现于能够产生绩效的用户价值。德鲁克进一步指出,管理的作用是协调组织资源取得外部成效。对应产品开发就是:协调组织的资源,交付有用的价值。

图 16:精益产品开发的目标

更精确的讲,精益产品开发的目标是:顺畅和高质量地交付有用的价值。它是精益思想中“消除浪费、增加价值”在产品开发中的具体表现。在这里面有三个关键词,分别是:

顺畅:指价值的交付过程要顺畅,用最短的时间完成用户价值的交付,而非断断续续,问题连连。

高质量:高质量指符合要求,将质量内建于交付过程中,避免不必要的错误。

有用的价值:交付的价值应该符合市场和用户的要求,并产生业务影响,促进组织绩效。

3.2 精益产品开发的原则

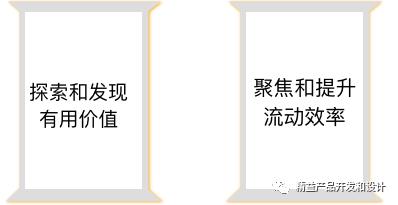

方法论层面,精益产品开发包含两个原则(或者说支柱)。

第一:找到有用的价值——探索和发现有用价值;

第二:让价值顺畅流动——聚焦和提升价值流动效率。

图 17:精益产品开发的量大原则支柱

原则一:持续探索和发现有用价值

做正确的事是业务成功的根本。为此,《精益思想》一书中把“定义价值”作为第一个原则。生产制造是一个重复性的确定活动,定义价值是必要的,也是相对简单的,那就是满足用的需要——比如说客户的订单。

但产品开发与生产制造不同,它是一个开创性的活动,每一次产品开发都是与上次不同,面临不确定性。特别是今天,竞争越来越激烈,选择权早已偏向用户一侧,产品的价值不可能完全预先定义,拥抱和应对不确定性才是移动互联时代取得竞争优势的法宝。

应对不确定性的唯一选择是承认自己的无知,并不断探索和发现真正的价值。在产品开发过程中,我们探索更准确的目标用户;他们的问题是什么;怎样建立起有效的渠道;提供怎样的解决方案;怎样才能让他们买单;如何建立起合理的成本、收入模型,怎样设计交互过程,等等……

团队对以上的问题当然要有初始的设想,但设想只是探索的起点和初始的假设,需要被证实或证伪,过程中还会产生新的想法,发现更多的价值,通过探索和发现我们不断调整,找到可行的商业模式和有意义的产品功能,并持续优化它们。

将探索和发现价值融入产品开发和交付过程,这是精益产品开发的基本原则,也是精益产品开发相对于传统的项目管理的本质区别之一,这也是精益创业思想背后的基本假设。

原则二:聚焦和提升价值流动效率

精益产品开发的第二个原则是:聚焦和提升价值流动效率。所谓流动效率是指从用户的视角,审视用户价值历经各个流程步骤直至交付的过程,整个过程的时间越短、等待越少则流动效率越高。

丰田生产方式的缔造者,大野耐一是这样描述的:

我们所做的一切不过是,关注从用户下单、开始生产,再到收回现金的时间线,通过不断减少过程中不增加价值的浪费来缩短这一时间线。

大野关注的是用户价值,以及价值流动的过程,所谓浪费是指一切从用户角度看无意义的行为和等待。这与德鲁克所说“任何组织的绩效都只能在它的外部体现”是一致的,这一思想同样适用于产品开发。

聚焦流动效率,就是要从外部绩效(用户的价值)出发,协调内部资源最快地交付用户价值。流动效率并不是唯一目标,但它能撬动组织的有效协作,并全方位的改善组织的绩效,包括质量、效率、可预测性等。聚焦和提升价值流动效率,是精益产品开发的原则,也是精益产品开发与传统开发方法的又一本质区别。

3.3 精益产品开发的运作实践

再看具体的实践,它分为管理实践和技术实践两个层面。

3.3.1 管理实践

管理实践帮助组织探索和发现用户价值,并聚焦和提升价值流动效率。它分成三个部分。

图 18:精益产品开发的管理时间可归为三类,分别有关创新、需求和交付过程

第一部分是精益创业和创新实践,解决的问题是发现、验证和探索价值。围绕它,业界已经形成了完善的精益创业实践体系,具体包括:商业模式设计、探索步骤的规划、精益产品设计、定性验证、精益数据分析、客户开发等,我会在将来的文章中分别介绍。

3.3.2 技术实践

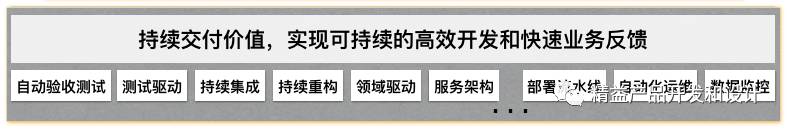

图 19:精益产品开发的技术实践可以从敏捷开发及DevOps中借鉴

技术实践是最底层的基础,它不可或缺。幸运的是,这些年敏捷开发实践(如持续重构,验收测试驱动开发)及互联网开发技术(如微服务)和基础设施(如Docker)的不断进步,为技术实践铺平了道路。而DevOps框架则从实施层面对这些实践做了整合,它按价值交付的流程整合技术和管理实践。

DevOps与精益产品开发,在目标上高度一致,它们都寻求持续、快速和可靠的交付价值;在原则上也高度契合,追求价值的端到端流动效率。

四、总结

精益思想的目标是消除浪费和最大化价值交付。对应产品开发就是要有效地组织产品开发过程,从而顺畅、高质量地交付真正的用户价值。持续探索和发现价值,聚焦和提升价值流动效率是它的两个支柱,管理和技术实践是这两大支柱提供了根基。目标、原则和实践三个层面共同组织起了精益产品开发的实践体系。

后面,我将以一个系列的完章,系统的介绍这些实践,帮助大家系统地实施精益产品开发方法。不过进入实践之前还必须澄清一个问题,精益产品开发和敏捷产品开发的关系,这是下一篇文章的主题。

活动预告

下周何勉老师会在DevOps时代社区做一次精益产品开发的直播,你想参加吗?

精益产品开发直播群、《精益产品开发 原则、方法与实施》的读书群、何勉老师的粉丝群、精益的讨论群,四群合一!

扫码备注“精益”,拉你入群,和大家畅聊精益产品开发。

近期好文:

没看过瘾?

来 DevOpsDays 上海站吧

何勉老师将带来精彩主题演讲

《第一性原理和精益敏捷的规模化实施》

点击“阅读原文”,关注 DevOpsDays 上海站

以上是关于DevOps 之魂:精益,这一篇就够!的主要内容,如果未能解决你的问题,请参考以下文章