论文阅读|《基于数字孪生车间的特征过程机床超网络智能调度》

Posted 码丽莲梦露

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了论文阅读|《基于数字孪生车间的特征过程机床超网络智能调度》相关的知识,希望对你有一定的参考价值。

《Intelligent scheduling of a feature-process-machine tool supernetwork

based on digital twin workshop》

Journal of Maunfacturing Systems/2021

摘要:现代制造企业正在转向多种多样和小批量生产。通过优化调度,可以缩短生产过程中的运输和等待时间。本研究集成了数字孪生和超网络的优势,为高效地生成过程计划的智能调度方法。通过在数字孪生车间建立特征流程机床的超网络模型,可以实现多种数据类型的集中和分类管理。特征相似性矩阵用于在要素层子网中群集类似的属性数据,以实现特征过程机床之间的多源异构信息的快速对应关系。通过相似性计算分解特征和超网络的映射关系,可以快速生成生产调度方案。虚拟车间用于模拟和优化调度方案以实现智能车间调度。最后,通过使用航空发动机齿轮生产车间的案例研究来验证所提出的智能调度策略的效率。

1 基于数字孪生的PSN构建

数字孪生车间可以解决以下传统车间不能解决的问题:

(1)生产过程的不确定性

(2)车间中多种生产元素的出现

(3)车间的内外部动态干扰因素

数字孪生车间地三种元素:功能、流程、机器,每种类型都具有不同的属性和动态特征,决定了生产调度的可变性。

特征是由特定过程表示的,并且必须由某些机床完成进程;因此,在特征,过程和机床之间存在相关性。

2 基于数字孪生的Feature-process-machine超级网络的智能调度

车间加工特征的主要决策属性是结构类型,材料,类别,准确性,大小和粗糙度。过程中的大量特征类型超网络不允许对功能的有效分析。因此,必须基于其属性的相似性群集分散的过程功能。根据特征流程机床的映射关系聚集过程层和机床层,最后,可以形成三层超空性。

加工特征的数学模型PP={PC,PM,ST,MA,PR},PC是工序类别,例如,转动,铣削,无聊; PM是工艺材料,例如不锈钢,铸铁,铜; ST是属于属于加工结构,凸起,壁厚等的标准结构,倒角和圆角属于属于转型的铸造结构的标准结构,倒角,壁厚等的结构类型,倒角和圆角等线; ps是过程大小; MA是精确度,例如,IT01,IT0,IT1,IT2,IT3到IT18(总共20);并且PR是过程粗糙度,参考由紧密间隔的峰和谷的加工表面的微观几何特性,这影响了工件的服务性能和寿命。

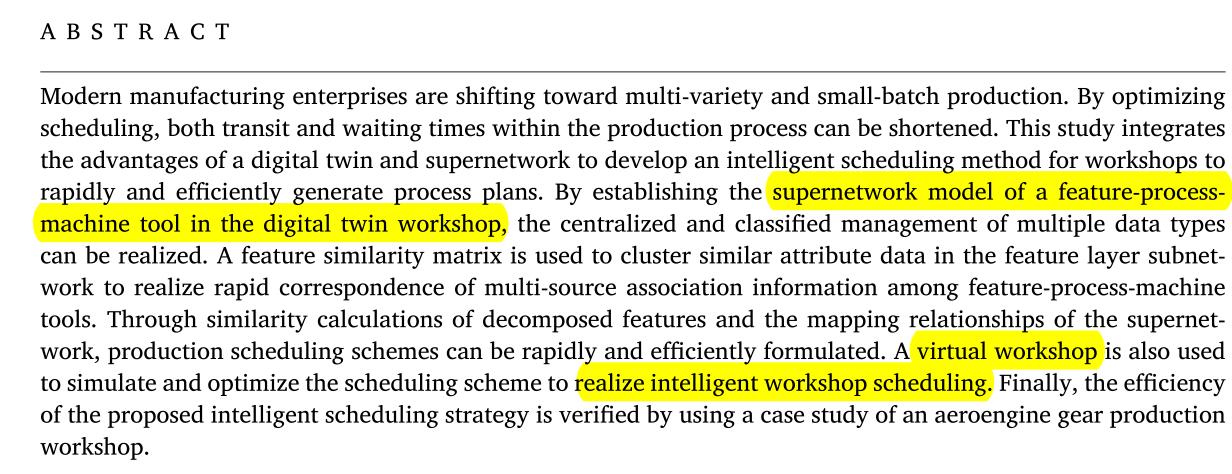

在车间调度过程中,应完全挖掘每层超空网络中的数据。但是,随着数据源自不同的系统,必须先集成数据。数据集成过程如图3所示。多型多源数据存储在车间调度方案的统一数据仓库中,并执行三个数据集成步骤:提取,转换和加载。

2.1 智能调度方法

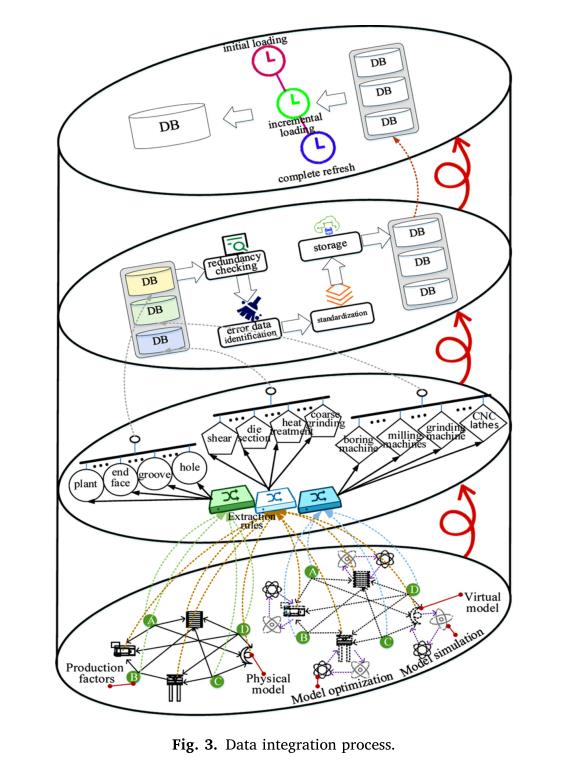

通过数字孪生车间实时监控生产过程,收集,分析,分析和存储历史大数据到内部资源数据库中。当工厂收到新订单时,新部件的处理特征根据生产过程的特性进行分解。例如,轴的加工被分解为外圆,扁平键,端面,盲孔等。使用相似性计算方法匹配与车间过程资源数据库中的分解功能类似的特征属性。此外,通过在超网络中的关系中映射,获得了具有与这些特征对应的最强关系的处理过程和处理机床,并且形成处理方案路线。

3 案例

M是一个齿轮制造商,主要生产航空航天产品。近年来,消费者改变了采购模式,现在他们要求多种类,小批量和短周期产品;因此,需要具有灵活性更高的车间。目前,尽管车间中有许多空闲机器,但订单无法按时交付。在本节中,分析了现有生产车间的问题,如不合理的规划,设备低利用率和工人经验调度。通过优化机器选择,处理路径和工序排序,可以解决这些问题。通过流程改进,我们验证了所提出的智能调度方案的有效性。

3.1 智能调度方法的应用过程

齿轮制作车间的虚拟车间模型是在四个层面建立的,包括几何,物理,行为和数字孪生的相关信息技术。

(1)几何模型:基于齿轮车间生产元件的设计图,我们使用了建模软件来建立三维几何模型。此过程的目标是确保双模型和物理实体的三维细节之间的一致性。

(2)物理模型:我们基于几何模型(例如材料和硬度)添加了物理性质。

(3)行为模型:基于物理模型,添加了几何模型的实际运行路径和运动约束,以便模型可以以与物理实体相同的方式工作

(4)信息模型:使用OPC统一架构(UA)通信协议,可以互连“物理车间 - 服务器 - 虚拟车间”的信息。随后,虚拟模型可以实时读取物理实体的运行数据,并在指令和数据信息之间实现实时映射。

通过上述四个功能合作,物理车间和虚拟车间的交互式集成,并完成了数字孪生车间的建模,如图5所示。

为了有效地匹配新部分的离散特征,使用相似性矩阵用于在要素层的子网中群集类似的属性特征。矩阵的目的是分别计算每个档位的处理特征的相似性,然后匹配相应数据库中的特征。可以通过超网络的映射关系来确定与该特征对应的处理机床的类型和位置。基于此,可以进一步确定相邻特征之间的特征,传送时间和等待时间的处理时间(第一步是判断工件是否具有等待时间),如图6所示。

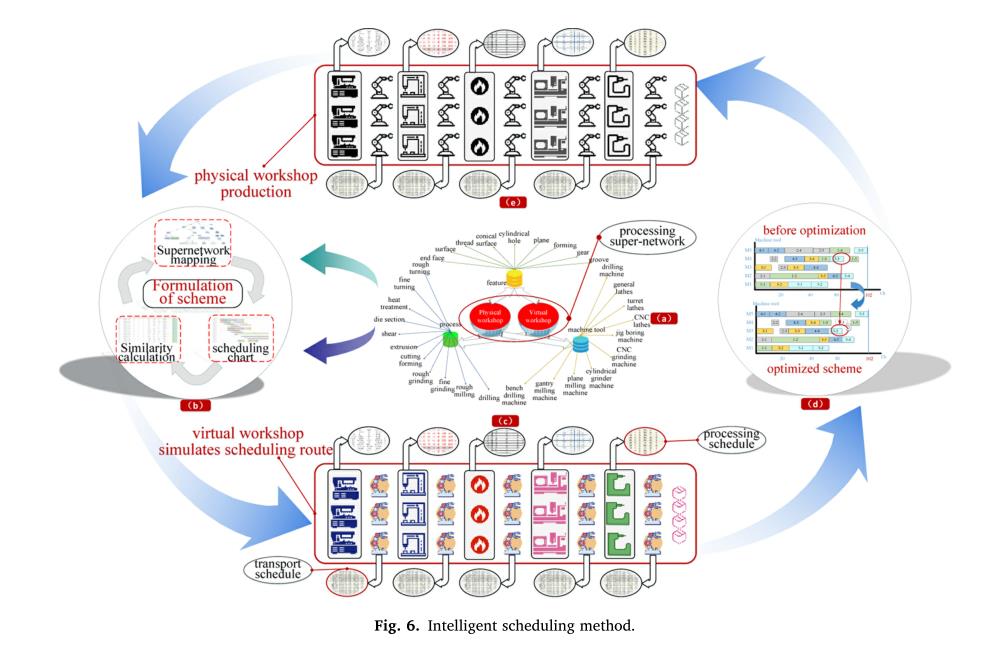

具体地,通过计算和匹配特征相似性,可以确定处理相应特征的时间。研究人员根据工件处理时间确定相邻特征之间的工件的转移时间。作为一个过程是一系列特征,也可以确定相邻过程之间的工件的转移时间,如图7所示。

3.2与GA比较

以上是关于论文阅读|《基于数字孪生车间的特征过程机床超网络智能调度》的主要内容,如果未能解决你的问题,请参考以下文章