多机型手机外观清洁与检测设备设计

Posted 深圳信迈科技DSP+ARM+FPGA

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了多机型手机外观清洁与检测设备设计相关的知识,希望对你有一定的参考价值。

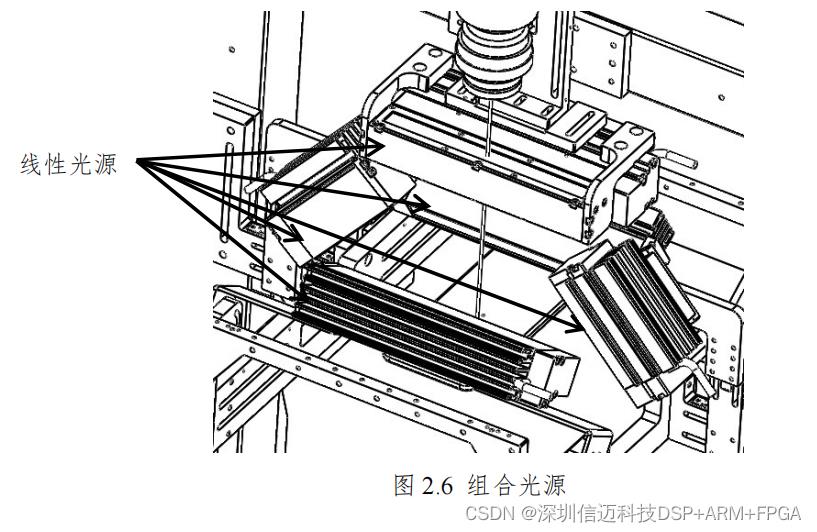

手机颜色对手机清洁过程没有影响,主要跟检测过程中线

阵相机采图时打光环境有关系,不同颜色的手机需要变化光源亮度。如图 2.6 所

示,设备采用多个线性光源,光源强度可变,系统根据不同颜色的手机调整光源

亮度,保证最佳打光效果。

手机颜色对手机清洁过程没有影响,主要跟检测过程中线

阵相机采图时打光环境有关系,不同颜色的手机需要变化光源亮度。如图 2.6 所

示,设备采用多个线性光源,光源强度可变,系统根据不同颜色的手机调整光源

亮度,保证最佳打光效果。

为满足不同客户的需求,当客户端不提供手机机型信息时,在不改动整体设

计思路和外形尺寸的基础上,通过其他两种设计方案仍可达到相同的效果,满足

设备正常使用。

第一种方案如图 2.24,设备设计方式跟原来类似,仅在原基础上加装一个激

光位移传感器用以检测手机厚度尺寸。具体方法是:用一个已知厚度(如 8mm)

手机作为基准手机,激光位移传感器测量距其上表面间距,得到一个数值 A。然

后投入实际需求检测的手机,用同样的方式得到一个数值 B,计算得出手机厚度

尺寸为 8+A-B。手机长度和宽度信息可通过更换成绝对值编码器的伺服电机来获

取。之前使用的增量式编码器断电后需要重新回原点,即电源发生故障时会引发

轴位置的丢失,无法输出电机轴转动的绝对位置信息,而且有零点累计误差。而

绝对式编码器由机械位置确定编码,无需记忆,不需要回原点,也不用计数,可

根据实际需求实时读取位置,且可保持掉电位置,无需担心掉电问题。通过使用

绝对值编码器,实时读取现有状态下位置,当居中夹紧手机时,即可根据当前读

取的数值得出手机长度和宽度的尺寸信息。

第二种方案如图 2.25,在第一种设计方案的基础上新增一个位移传感器,用

来读取手机长度和宽度尺寸信息,具体方法是:用一个已知长度(如 160mm)

手机作为基准手机,夹紧定位柱居中夹紧手机短边,使手机长边相对平台居中,

记录位移传感器显示到测距板间距的数值 C。当投入实际生产的手机时,用同样

的方式得到一个数值 D,由此可推算出手机长度尺寸为 160+2(C-D)。同样的方

式也可得出手机的宽度尺寸。手机厚度的测量方式跟第一种方案一样,即可得出

手机的长度、宽度和厚度三个尺寸。

为满足不同客户的需求,当客户端不提供手机机型信息时,在不改动整体设

计思路和外形尺寸的基础上,通过其他两种设计方案仍可达到相同的效果,满足

设备正常使用。

第一种方案如图 2.24,设备设计方式跟原来类似,仅在原基础上加装一个激

光位移传感器用以检测手机厚度尺寸。具体方法是:用一个已知厚度(如 8mm)

手机作为基准手机,激光位移传感器测量距其上表面间距,得到一个数值 A。然

后投入实际需求检测的手机,用同样的方式得到一个数值 B,计算得出手机厚度

尺寸为 8+A-B。手机长度和宽度信息可通过更换成绝对值编码器的伺服电机来获

取。之前使用的增量式编码器断电后需要重新回原点,即电源发生故障时会引发

轴位置的丢失,无法输出电机轴转动的绝对位置信息,而且有零点累计误差。而

绝对式编码器由机械位置确定编码,无需记忆,不需要回原点,也不用计数,可

根据实际需求实时读取位置,且可保持掉电位置,无需担心掉电问题。通过使用

绝对值编码器,实时读取现有状态下位置,当居中夹紧手机时,即可根据当前读

取的数值得出手机长度和宽度的尺寸信息。

第二种方案如图 2.25,在第一种设计方案的基础上新增一个位移传感器,用

来读取手机长度和宽度尺寸信息,具体方法是:用一个已知长度(如 160mm)

手机作为基准手机,夹紧定位柱居中夹紧手机短边,使手机长边相对平台居中,

记录位移传感器显示到测距板间距的数值 C。当投入实际生产的手机时,用同样

的方式得到一个数值 D,由此可推算出手机长度尺寸为 160+2(C-D)。同样的方

式也可得出手机的宽度尺寸。手机厚度的测量方式跟第一种方案一样,即可得出

手机的长度、宽度和厚度三个尺寸。

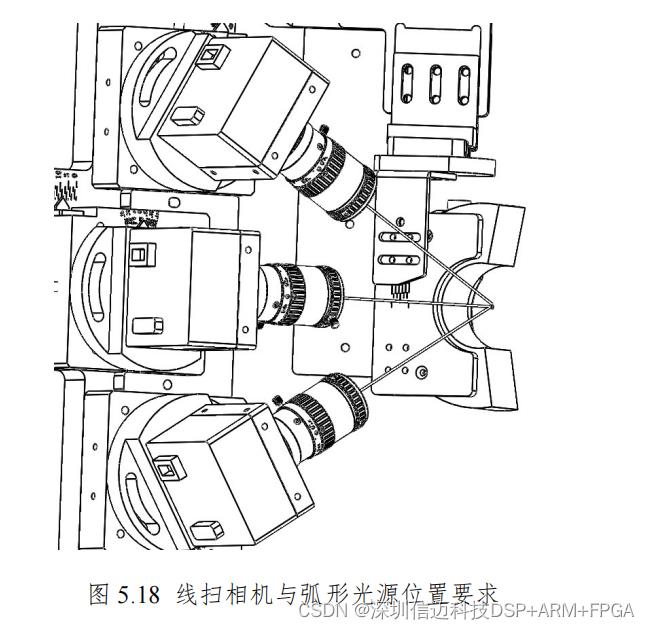

中框检测调试:中框线扫相机最佳工作距离为 100mm,调整中框三个 线扫相机位置和角度,调整弧形光源位置和角度,使三个中框相机中心汇聚弧形 光源中心,如图 5.18 所示。将手机任一边缘移至弧形光源中心,查看检测结果, 微调线扫相机位置保证采图清晰,完成中框检测的调试.

检测设备调试问题优化

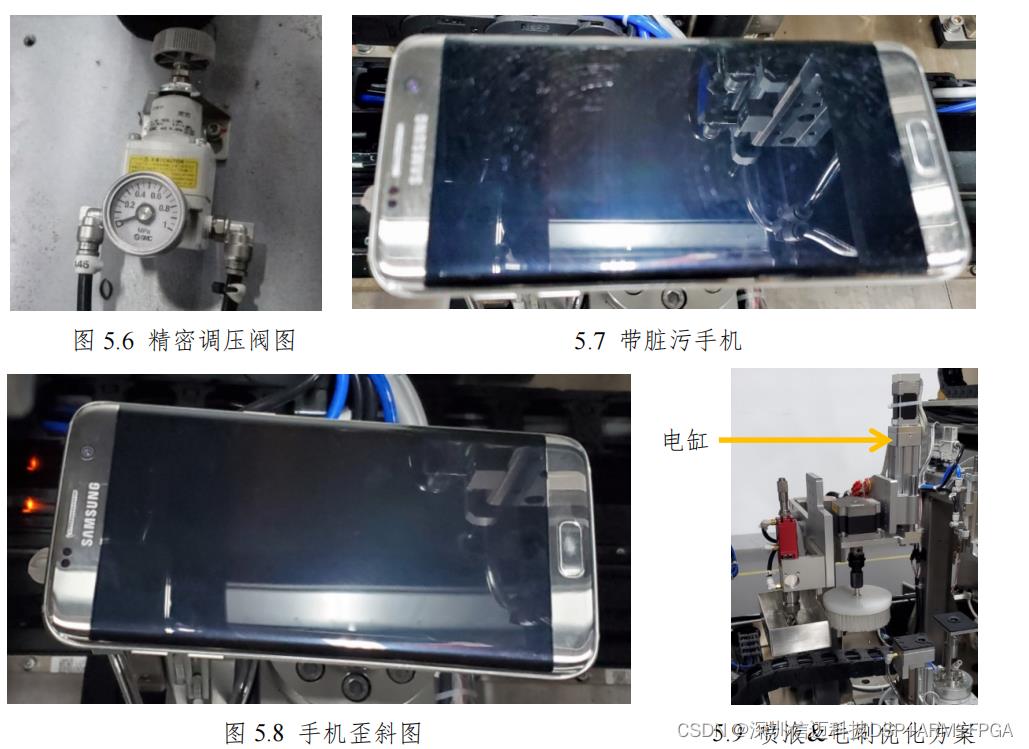

(1)正反面检测机构优化

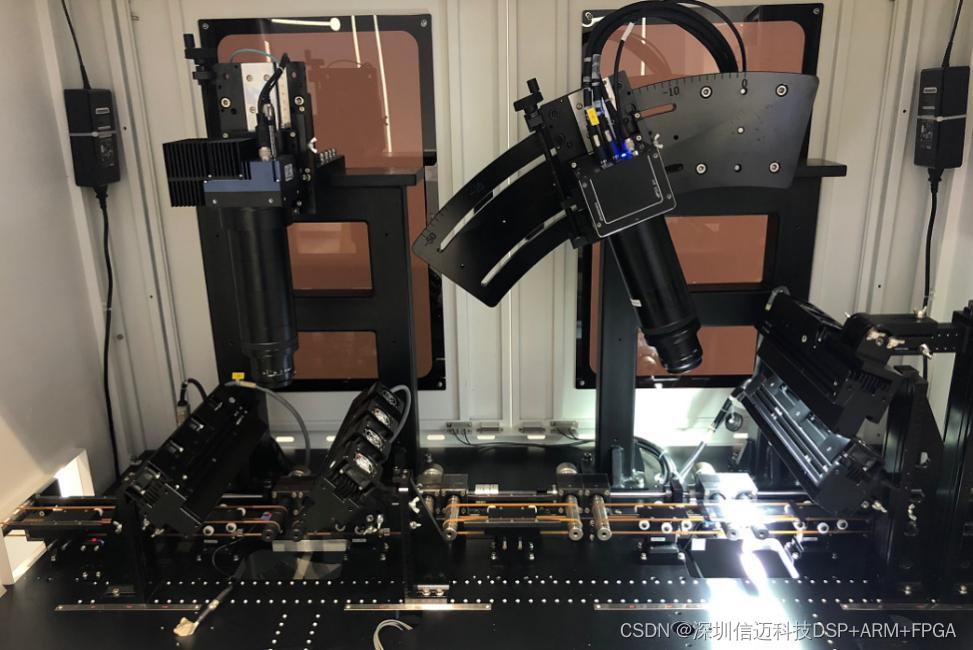

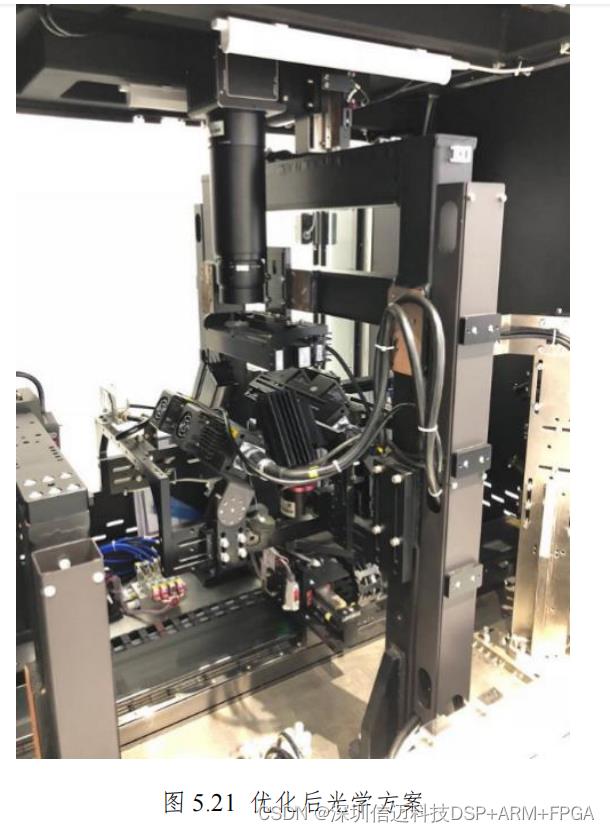

如图 5.20,设备初期设计时,正反面检测机构采用一个线阵相机加上下两个

线性光源的方式进行检测,其中相机相对竖直方向倾斜 15°,通过角度滑台轻微

调节角度。调试过程中发现两个比较严重的问题,第一是线阵相机采集厚度差异

较大手机图像时,图像非常模糊,无法进行图像识别,这是由于线阵相机景深仅

有 0.3mm,无法兼容厚度差异较大的手机;第二个问题是光源打光效果不理想,

由于手机种类繁多,且颜色各异,配备光源数量较少,角度也不能满足所有机种,

目前的光源结构也无法满足设备需求。如图 5.21 可知,更改后的相机改为竖直

状态,缩小了整体机构,同时在 Z 方向加了一个线性模组,模组重复定位精度

为 1μm,可根据不同厚度的手机上下移动相应的距离从而解决了相机景深问题。

将上方线性光源拿掉放到下方光源对侧,两个侧面也加了一组补光,相机下方增

加了同轴光源,即手机上方、左右、前后均有光源。实际作业中可根据不同颜色

手机自动调整每个光源光线强弱,使每个手机均处于最佳拍照环境,解决了设备

打光问题。

检测设备调试问题优化

(1)正反面检测机构优化

如图 5.20,设备初期设计时,正反面检测机构采用一个线阵相机加上下两个

线性光源的方式进行检测,其中相机相对竖直方向倾斜 15°,通过角度滑台轻微

调节角度。调试过程中发现两个比较严重的问题,第一是线阵相机采集厚度差异

较大手机图像时,图像非常模糊,无法进行图像识别,这是由于线阵相机景深仅

有 0.3mm,无法兼容厚度差异较大的手机;第二个问题是光源打光效果不理想,

由于手机种类繁多,且颜色各异,配备光源数量较少,角度也不能满足所有机种,

目前的光源结构也无法满足设备需求。如图 5.21 可知,更改后的相机改为竖直

状态,缩小了整体机构,同时在 Z 方向加了一个线性模组,模组重复定位精度

为 1μm,可根据不同厚度的手机上下移动相应的距离从而解决了相机景深问题。

将上方线性光源拿掉放到下方光源对侧,两个侧面也加了一组补光,相机下方增

加了同轴光源,即手机上方、左右、前后均有光源。实际作业中可根据不同颜色

手机自动调整每个光源光线强弱,使每个手机均处于最佳拍照环境,解决了设备

打光问题。

( 2)中框检测机构优化 如图 5.22,中框检测机构主要是有三个线阵相机和一个弧形光源组成,三个 线阵相机呈上中下状态分布,需将三个线阵相机的焦点汇聚到一个点,且该点与 弧形光源中心重合。由于第一代设计时考虑到安装的便利性,将弧形光源安装在 了正反面机构上,因此弧形光源与线阵相机不在一个整体模块下,调试时无法固 定相对位置,需要反复的调试相机和光源不同的位置才能达到合适的效果,调试 进度非常缓慢。整个过程也没有明确的参考,也增大了调试的难度。为提高调试 效率,如图 5.23,对机构进行了修改,将光源和三个线阵相机整合到一个机架上, 使其相对位置不变。机架安装在一个小底板上,可满足整体左右、前后调节,同 时机架整体相对小底板角度可调。优化了上中下三个线阵相机的调节方式,使其 均可轻松调节。如图 5.24,后续又对设备所有相机和光源可调节方向均加了刻度 指示,使各个调试环节均具有参考位置标准,加快了整体的调试速度,如中框检 测机构初次调试时话费了将近一周的时间,优化后的机构仅需三个小时即可完成 相关调试,正反面机构之前需要 1.5 天时间调试,更改机构、新增标尺后仅需 2H 即可完成调试。整体的调试效率得到了大幅度的提升,大大节省了整个项目的调 试时间和人力,更快速的响应客户的需求。

以上是关于多机型手机外观清洁与检测设备设计的主要内容,如果未能解决你的问题,请参考以下文章