基于AGV的物流作业车间调度优化

Posted 码丽莲梦露

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了基于AGV的物流作业车间调度优化相关的知识,希望对你有一定的参考价值。

文献来源:Iowa State University 2018 博士论文 作者:Shiyang Huang 《Optimization of job shop scheduling with material handling by automated guided vehicle 》

1 论文简介

这篇博士论文主要包含以下三项研究:

第一个研究中的AGV调度问题,我们提出了一系列基于网络优化、缩短作业等待时间的AGV调度策略。

在第二个研究中,建立了一个全面的JSSMH模型,并提出了一种启发式算法来有效地找到接近最优解的解。

第三章对模型进行了扩展,使其适用于工件加工时间的可变性。

论文架构:

2 基于网络优化的车间AGV调度

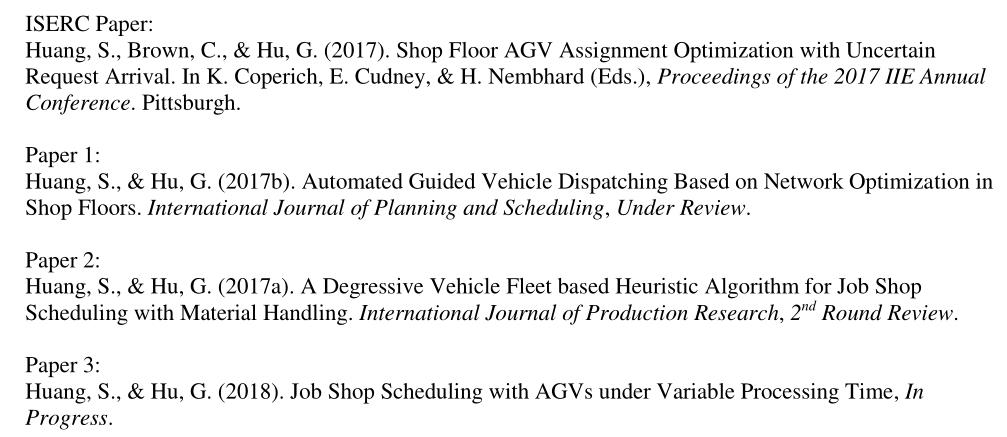

AGV调度问题的复杂性主要是由于顺序决策以及未来决策条件和当前决策的依赖性。当包括更多的车间组件(工作中心、车辆、产品等)时,复杂性会增加,并且经典的 request-by-request 分配规则很可能会偏离全局最优性。假设第 i 个请求 Ri 用 Ri=(w, p) 描述,表示产品 p 已经在工作中心 w 处理完毕,AGVj 运输请求 Ri 的行程时间为 Tij,图 2.1 中两个顺序请求的树显示经典规则 NV/STT 的非最优性,其中实线箭头是 NV/STT 下的真实 AGV 分配,而虚线箭头是替代分配。

请求R1产生时,有两台AGV可以分配,由于产品处理时间、车间布局、AGV速度等不同,不同的调度会导致下一次请求R2的时间和地点不同。假设在一开始,AGV 1 和 2 都在同一个仓库中,并且已知 AGV 1 比 AGV 2 更快地运输 R1(T11 < T12)。然后在 NV/STT 下分配 AGV 1 并产生新的请求 R2。 AGV 1 也需要 R2,因为它是最近的车辆并且相关的行程时间是 T21。因此,车辆的总行驶时间为(T11+T21)。然而,还有另一种顺序 AGV 分配的组合,在图 1 中用虚线标记,它导致车辆总行程时间更短,但 NV/STT 没有采用这种策略,因为 AGV 2 比AGV1在R1请求时需要更长的运输时间。排除随机分配的经典 AGV 分配规则,如本例中采用的 NV/STT,不是最优的,因为它们只需要一步搜索决策树,如图 2.1。

因此,要搜索由更接近全局最优性的顺序 AGV 分配组成的调度解决方案,我们应该进一步超越单个当前请求(request),以便可以将问题表述为数学规划模型。然而,决策变量(调度的 AGV)和参数(调度的决策条件)之间的相关性意味着模型极有可能是非线性的,难以求解。这可能就是为什么采用经典的 AGV 启发式分配规则一直是车间 AGV 调度重点的原因。

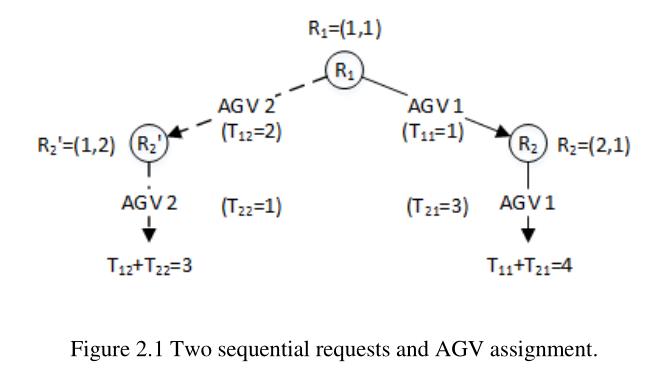

尽管我们不能考虑太多未来的请求,但考虑多个请求仍然适用,因为在自动化车间中,工作中心、产品和车辆的未来状态是可以根据当前状态和操作参数预测的 (Pinedo, 2009)。提出了两种策略,它们都考虑了一个以上的未来要求,以缩短材料或产品的运输等待时间。决策范围之间的差异使两种表述截然不同;因此,解决技术是不同的。两种模型的目标都是尽量减少所有产品被车辆装载的总等待时间。

整个生产周期可以分为两个时间点,即所有产品进入车间并开始等待加工程序的时间点。在生产初期,初始产品随机到达车间并停留在容量无限的初始化区,因此在到达完成之前对 AGV 的请求是不确定的。当所有产品进入系统时,随机性被消除,使得后续的运输请求是可预测的。

在第一阶段,考虑随机性,并以经典的 AGV 分配规则响应请求。

在第二阶段,产品状态是可预测的,因为假设处理时间、车辆速度和车辆路线是固定的,因此可以根据相应的预测调度 AGV。

2.1 2-请求优化分配策略(2-request optimization assignment strategy ,OA2)

首先,我们进一步考虑,对于当前的运输请求以及后续可预测的请求,我们将对AGV进行最优调度。在图2.1的例子中,当生成请求r1时,我们可以通过枚举向r1分配AGV来预测下一个请求r2的位置和时间。之后,我们可以根据将AGV分配给R1的情况来评估将每个AGV分配给相应请求R2的结果,并做出对这两个顺序请求最优的决策。在实际操作中,每次生成新请求时都会重复这样的过程。

2.2 全工作中心优化分配策略(OAW)

以上是关于基于AGV的物流作业车间调度优化的主要内容,如果未能解决你的问题,请参考以下文章