基于DSP+FPGA的机载雷达伺服控制系统的硬件设计与开发

Posted 深圳信迈科技DSP+ARM+FPGA

tags:

篇首语:本文由小常识网(cha138.com)小编为大家整理,主要介绍了基于DSP+FPGA的机载雷达伺服控制系统的硬件设计与开发相关的知识,希望对你有一定的参考价值。

机载雷达是以飞机为载体的各种雷达天线的总称,主要用于空中侦察、警戒、保 证航行准确与安全[1]。随着航空航天技术的飞速发展,以及微电子、计算机和高速集 成电路等新型技术在军事领域的广泛应用[2] ,各国都研制出了许多新型战机和导弹 , 机 载雷达跟踪和测量的目标也逐渐由海上船舰变成了速度更快的飞机和导弹,这就要求 机载雷达设备能够快速、精准地捕获目标[3] 。 机载雷达伺服控制系统是机载雷达的关键部件,其功能是控制雷达天线转动,实 现对目标的精准跟踪和快速定位,其伺服精度会直接影响到雷达的性能[4][5]。机载雷 达长期工作在冲击、振动、干扰和盐雾等恶劣的条件下,同时由于飞机的空间较小, 对机载雷达的体积和重量作出了严格的限制[6] ,这些都使得机载雷达伺服控制系统的 设计面临巨大的挑战。因此,对机载雷达伺服控制系统进行研究,提高其控制精度和 响应速度,具有重要的军事意义。 2.1 功能要求及性能指标 2.1.1 功能要求 ( 1 )具备方位和俯仰两轴运动的能力; (2)方位轴可实现预置、周扫和扇扫功能; (3)俯仰轴可实现预置功能。 2.1.2 性能指标 ( 1 )运动范围:方位转动范围为 ,俯仰转动范围为 ; (2)角速度:方位最大角速度为 100º/s ,俯仰最大角速度为 40º/s ; (3)角加速度:方位最大角加速度为 90º/s 2 ; (4)静态定位误差: 0.1º (最大值); (5)角分辨率: 0.01º ; (6)系统供电:电压为 27V ,启动电流为 6A ,工作电流为 2.5A ; (7)电气接口:采用 RS-422 传输协议,上位机下发频率为 100Hz ,控制器上传 频率为 200Hz ,波特率采用 115200bps ; (8)环境适应性:温度范围为 −40 ℃ 60 ℃,湿度范围为 10% 90% ,高度大于 3000m ,冲击为 25g ( 11ms ); (9)具有故障反馈、过压保护、过流保护和上电自检功能。 2.2 机载雷达伺服控制系统总体方案 图 2.1 给出了机载雷达伺服控制系统的整体结构布局示意图。其中上半部分为 方位部分,位于支架和飞机蒙皮之间,方位圆筒内布置有旋转关节、汇流环、方位 电机和方位角度编码器等元部件。下半部分为俯仰部分,位于天线罩内,布置有天 线、俯仰电机和俯仰编码器等元部件。

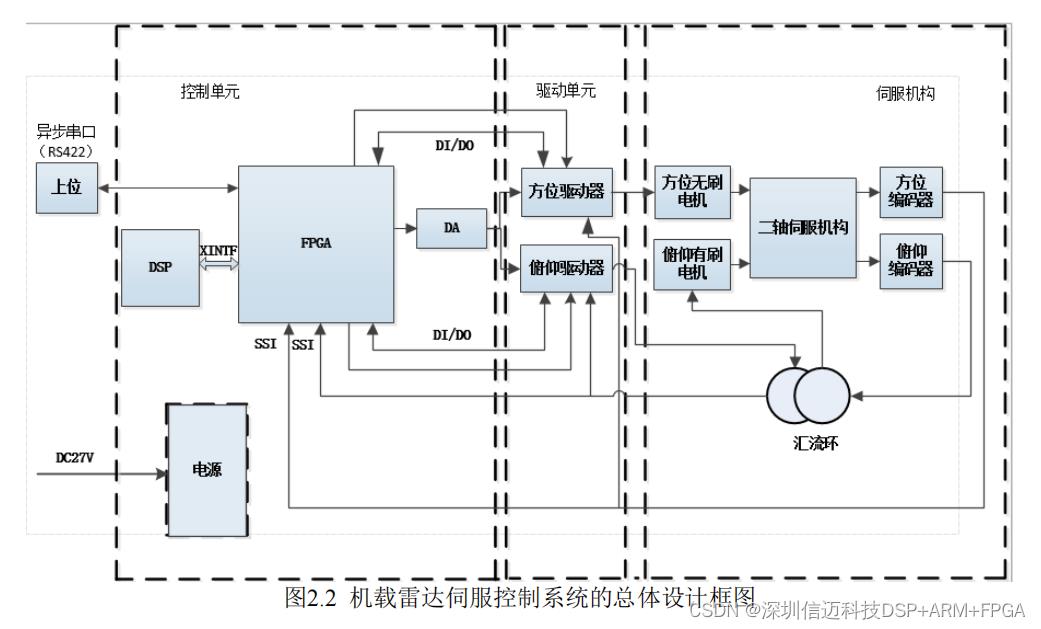

机载雷达伺服控制系统可以划分为控制单元、驱动单元和伺服机构。其中控制单 元是实现伺服控制功能的关键部分,为本文重点设计内容;驱动单元主要实现功率放 大和电流采样闭环功能;伺服机构则承载负载天线实现各种功能。系统的总体方案设 计如图 2.2 所示:

图 2.2

中的控制单元是系统核心,采用

DSP+FPGA

的组合作为控制处理器。其 中 DSP

主要用于实现各种控制算法;

FPGA

主要用于数据接口,既能通过

XINTF

接口与 DSP 进行数据交换,又能够生成外围电路的控制时序,完成数据采集和发送等

操作。该组合能够充分发挥两种芯片的优势,既保证了时序的稳定,又能够提高控制 算法的处理速度。

驱动单元主要由方位轴和俯仰轴驱动器构成,能够将控制单元提供的控制信号进 行功率放大,驱动电机转动。驱动器具有过温、过压和过流保护功能以及故障报警功 能。 伺服机构是控制系统的执行机构,在控制单元和驱动单元的控制下完成指定的功 能。伺服机构除了搭载天线负载外,还安装有电机、角度编码器、汇流环、轴承和配 重块等部件。

2.3

控制单元硬件电路设计

2.3.1

电路总体设计

在该伺服控制系统中,控制单元为重点设计对象,控制单元的电路设计方案如图

2.3

所示。

图 2.2

中的控制单元是系统核心,采用

DSP+FPGA

的组合作为控制处理器。其 中 DSP

主要用于实现各种控制算法;

FPGA

主要用于数据接口,既能通过

XINTF

接口与 DSP 进行数据交换,又能够生成外围电路的控制时序,完成数据采集和发送等

操作。该组合能够充分发挥两种芯片的优势,既保证了时序的稳定,又能够提高控制 算法的处理速度。

驱动单元主要由方位轴和俯仰轴驱动器构成,能够将控制单元提供的控制信号进 行功率放大,驱动电机转动。驱动器具有过温、过压和过流保护功能以及故障报警功 能。 伺服机构是控制系统的执行机构,在控制单元和驱动单元的控制下完成指定的功 能。伺服机构除了搭载天线负载外,还安装有电机、角度编码器、汇流环、轴承和配 重块等部件。

2.3

控制单元硬件电路设计

2.3.1

电路总体设计

在该伺服控制系统中,控制单元为重点设计对象,控制单元的电路设计方案如图

2.3

所示。

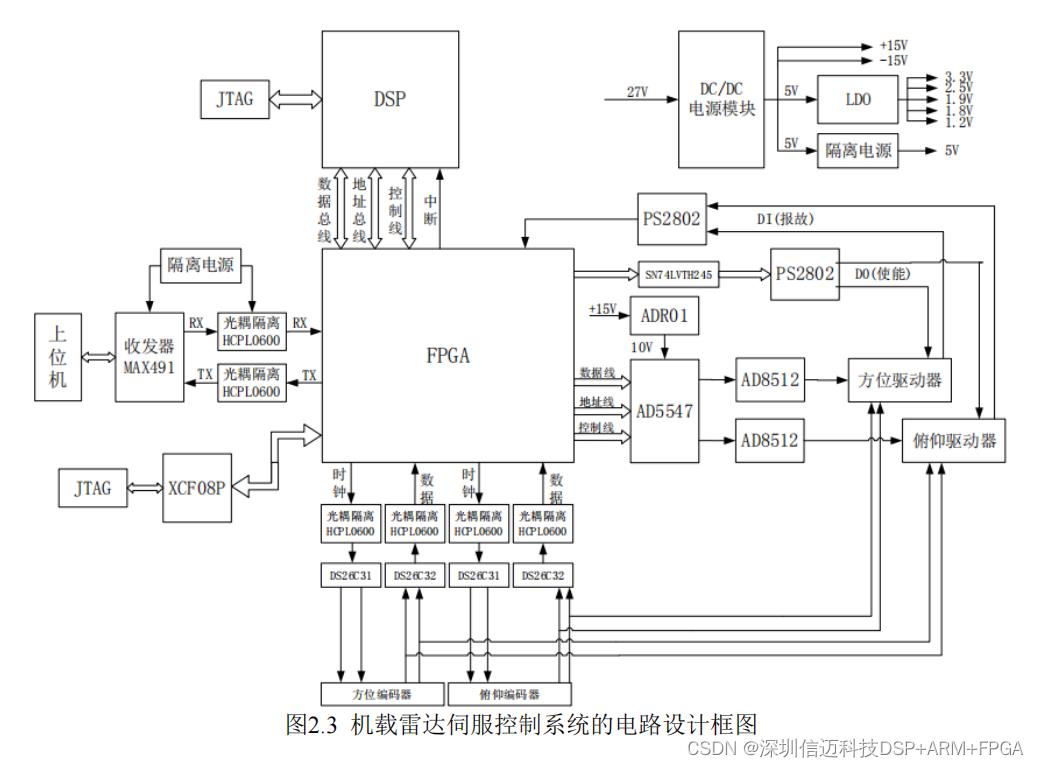

如图

2.3

所示,控制处理器使用

DSP+FPGA

组合,其中

DSP

主要实现控制算法,

同时能通过

XINTF

接口与

FPGA

进行数据交换。

FPGA 主要用于实现外围电路的控

制时序。由于

FPGA

掉电后会复位,因此添加配置芯片

XCF08P

对

FPGA

进行程序

下载。其余电路介绍如下:

(

1

)图

2.3

中左侧为上位通信接口电路,采用全双工收发器

MAX491

和光电隔

离芯片

HCPL0600

共同实现。为了隔离上位通信线缆引入的噪声干扰,使用隔离电源

为该接口电路供电。

(2)图

2.3

中下方为

SSI

接口电路,用于采集方位轴和俯仰轴角度编码器的数

据。光电隔离芯片

HCPL0600

可以隔离干扰,同时可实现电平转换。

DS26C31

芯片

可将

FPGA

输出的单端时钟信号转换为差分信号,

DS26C32

芯片可将编码器回传的

差分角度信号转换为单端信号。编码器回传的角度数据需要提供给驱动器,实现闭环

功能。

(3)图

2.3

中右侧为驱动控制电路,主要包括

DI/DO

接口电路和

DA

接口电路。

其中

DI

电路用于接收驱动器输出的故障报警信号,

DO

电路用于输出驱动器使能和

模式选择信号。

DI/DO

电路均选用光电隔离芯片

PS2802

来实现,

DO

电路添加了

SN74LVTH245

芯片来增强驱动能力。

DA

接口电路则将

DSP

计算得到的控制指令转

换为电压信号,并输出至驱动器。

DA

接口电路主要由

D/A

转换芯片

AD5547

、运放

AD8512

和基准源

ADR01

构成。

(4)图

2.3

中右上部分为电源电路,

DC/DC

电源模块将外部输入的

27V

直流电

压转换为

5V

和

±15V

电压。其中

5V

电压用于数字电路,并通过各种

LDO

芯片转换

为不同的电压;

±15V

电压用于模拟电路,为

DA

接口电路的运放和基准源供电。

如图

2.3

所示,控制处理器使用

DSP+FPGA

组合,其中

DSP

主要实现控制算法,

同时能通过

XINTF

接口与

FPGA

进行数据交换。

FPGA 主要用于实现外围电路的控

制时序。由于

FPGA

掉电后会复位,因此添加配置芯片

XCF08P

对

FPGA

进行程序

下载。其余电路介绍如下:

(

1

)图

2.3

中左侧为上位通信接口电路,采用全双工收发器

MAX491

和光电隔

离芯片

HCPL0600

共同实现。为了隔离上位通信线缆引入的噪声干扰,使用隔离电源

为该接口电路供电。

(2)图

2.3

中下方为

SSI

接口电路,用于采集方位轴和俯仰轴角度编码器的数

据。光电隔离芯片

HCPL0600

可以隔离干扰,同时可实现电平转换。

DS26C31

芯片

可将

FPGA

输出的单端时钟信号转换为差分信号,

DS26C32

芯片可将编码器回传的

差分角度信号转换为单端信号。编码器回传的角度数据需要提供给驱动器,实现闭环

功能。

(3)图

2.3

中右侧为驱动控制电路,主要包括

DI/DO

接口电路和

DA

接口电路。

其中

DI

电路用于接收驱动器输出的故障报警信号,

DO

电路用于输出驱动器使能和

模式选择信号。

DI/DO

电路均选用光电隔离芯片

PS2802

来实现,

DO

电路添加了

SN74LVTH245

芯片来增强驱动能力。

DA

接口电路则将

DSP

计算得到的控制指令转

换为电压信号,并输出至驱动器。

DA

接口电路主要由

D/A

转换芯片

AD5547

、运放

AD8512

和基准源

ADR01

构成。

(4)图

2.3

中右上部分为电源电路,

DC/DC

电源模块将外部输入的

27V

直流电

压转换为

5V

和

±15V

电压。其中

5V

电压用于数字电路,并通过各种

LDO

芯片转换

为不同的电压;

±15V

电压用于模拟电路,为

DA

接口电路的运放和基准源供电。

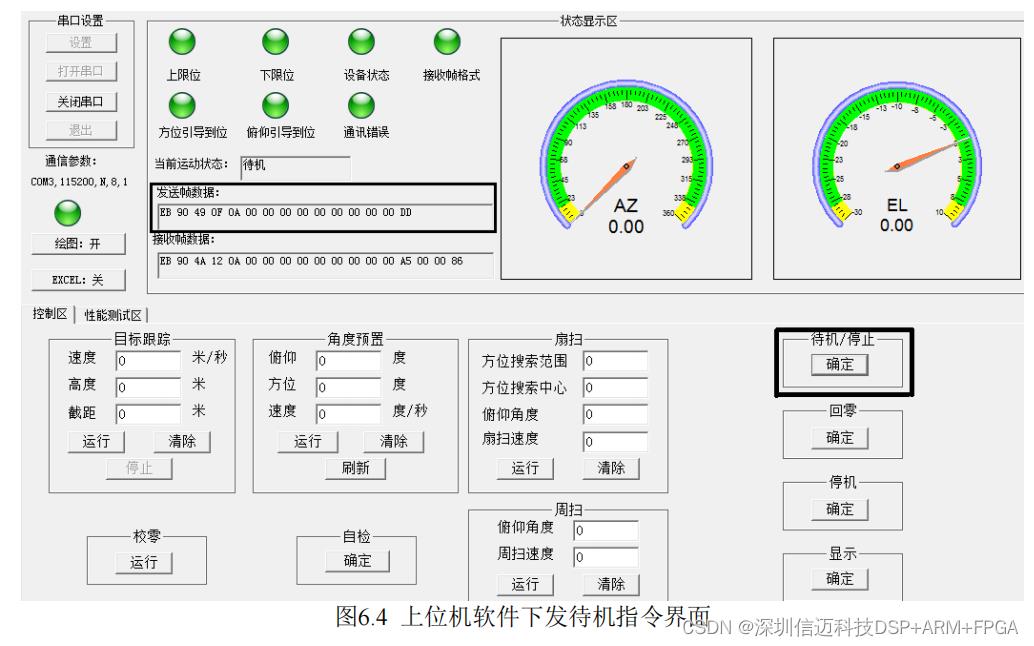

该机载雷达伺服控制系统采用三闭环控制策略,分别为电流环、速度环和位置环。

其中电流环和速度环在驱动电路中实现闭环,而位置环在控制电路中实现闭环。电流环使用比例积分(

PI)控制方式,采集电机电流作为闭环反馈,控制电机输出平稳力

矩;速度环同样使用比例积分(PI

)控制方式,其闭环反馈由角度编码器采集的角度 数据差分得出,速度环可以抑制电流环输出力矩的波动,控制电机输出稳定转速;位 置环使用比例(

P

)控制方式,采集编码器角度作为闭环反馈,使系统能够指向上位 机下发的角度位置。 完成控制系统的闭环调试后,可以对系统进行联试联调,主要完成预置、周扫和 扇扫功能的调试,同时对静态定位误差和速度误差进行测试。首先焊接控制板、驱动 器和伺服机构之间的各种线缆,同时为了模拟机载雷达实际的工作条件,将整个伺服 控制系统倒置后进行调试,图 6.19

给出了伺服控制系统的实物图

该机载雷达伺服控制系统采用三闭环控制策略,分别为电流环、速度环和位置环。

其中电流环和速度环在驱动电路中实现闭环,而位置环在控制电路中实现闭环。电流环使用比例积分(

PI)控制方式,采集电机电流作为闭环反馈,控制电机输出平稳力

矩;速度环同样使用比例积分(PI

)控制方式,其闭环反馈由角度编码器采集的角度 数据差分得出,速度环可以抑制电流环输出力矩的波动,控制电机输出稳定转速;位 置环使用比例(

P

)控制方式,采集编码器角度作为闭环反馈,使系统能够指向上位 机下发的角度位置。 完成控制系统的闭环调试后,可以对系统进行联试联调,主要完成预置、周扫和 扇扫功能的调试,同时对静态定位误差和速度误差进行测试。首先焊接控制板、驱动 器和伺服机构之间的各种线缆,同时为了模拟机载雷达实际的工作条件,将整个伺服 控制系统倒置后进行调试,图 6.19

给出了伺服控制系统的实物图

信迈提供DSP+FPGA运动控制软硬件方案。

以上是关于基于DSP+FPGA的机载雷达伺服控制系统的硬件设计与开发的主要内容,如果未能解决你的问题,请参考以下文章